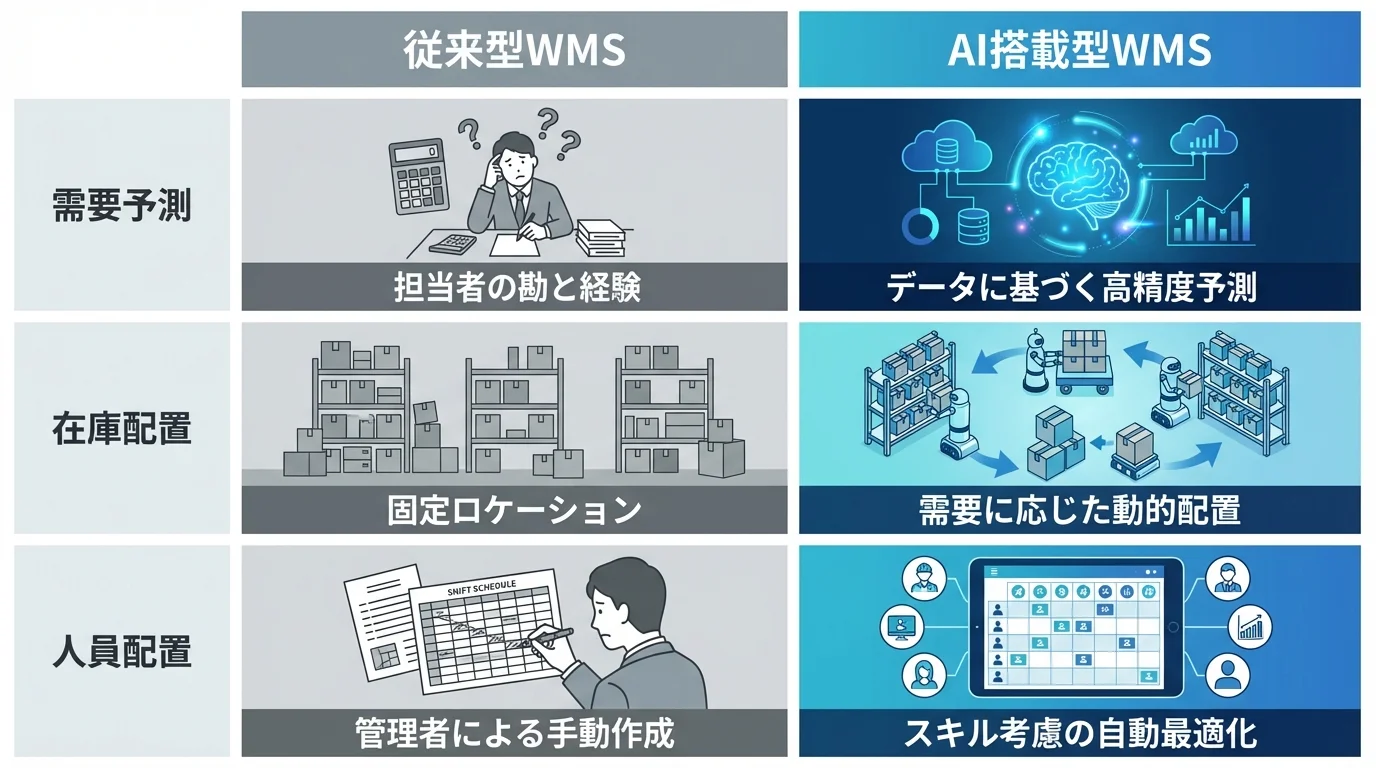

従来型WMSとAI搭載型倉庫管理システムの違いとは

従来の倉庫管理システム(WMS)は、主に入出荷の実績記録や在庫情報の「見える化」に特化していました。対して、AI搭載型倉庫管理システムは、蓄積されたデータから将来の需要を予測し、最適な在庫配置や作業動線を自動で提案できる点が決定的に異なります。本項では、単なる管理ツールから意思決定を支援するシステムへと進化したAI型WMSが、具体的にどのような機能差を持つのかを比較・解説します。

AIによる高精度な需要予測と在庫適正化

従来型の管理手法では、ベテラン担当者の「勘と経験」に依存しがちで、季節変動やトレンド変化による欠品や売れ残りを防ぐことが困難でした。対してAI搭載型システムは、過去の入出庫データだけでなく、気象条件や曜日、イベント情報などの多角的なデータを学習し、高精度な需要予測を実現します。

これにより、必要な時期に必要な量だけを自動算出できるため、食品やアパレルのような流行り廃りの早い商材でも過剰在庫のリスクを最小限に抑えられます。結果として、保管コストの削減やキャッシュフローの健全化に直結し、欠品による機会損失も防ぐことが可能です。

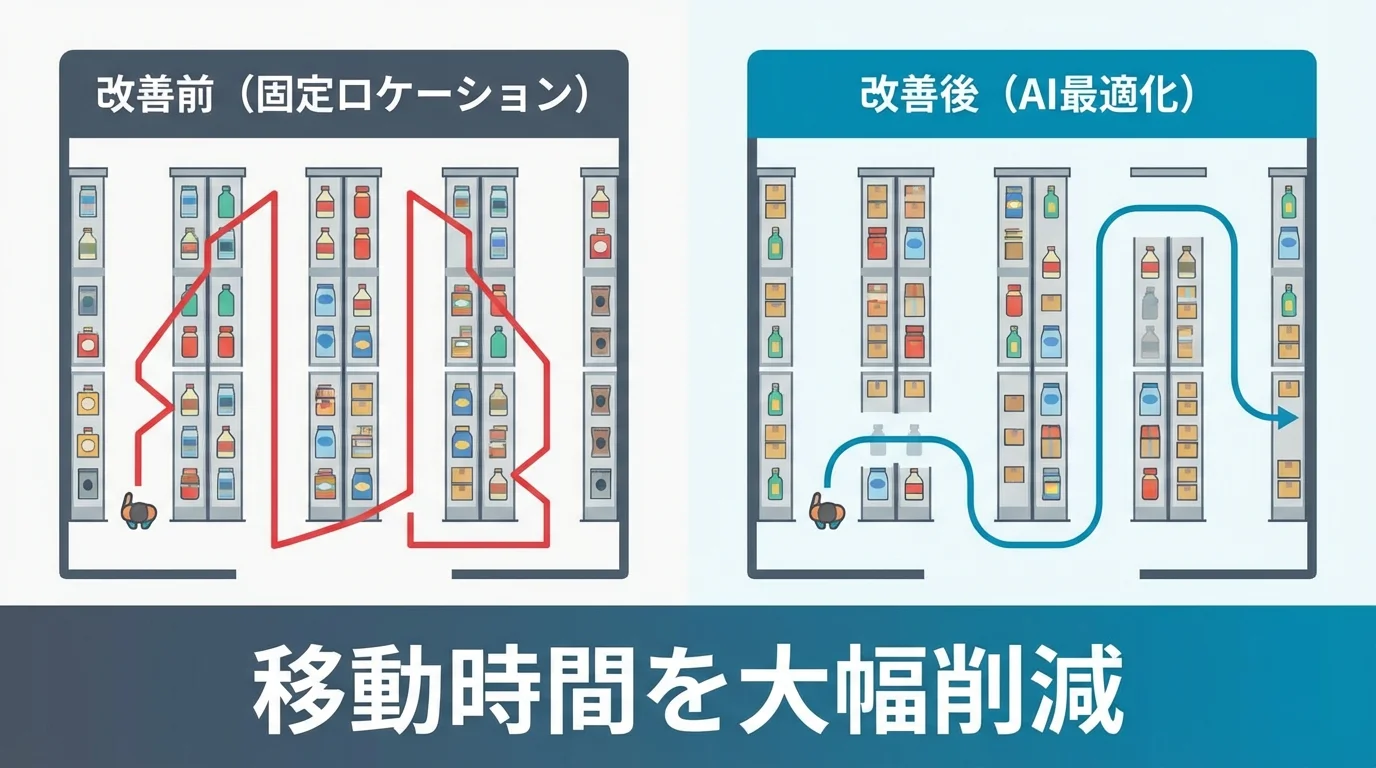

作業動線とロケーションの自動最適化

従来型のWMSでは、商品の保管場所が固定されていることが多く、作業員の経験則に頼った非効率な動線が発生しがちでした。対してAI搭載型システムは、出荷頻度や商品の相関関係を学習し、需要の高い商品を出し入れしやすい場所へ動的に配置する「スロット最適化」を自動で提案します。

さらに、複数の注文を処理する際、AIはリアルタイムで最短のピッキングルートを算出し、広大な倉庫内での無駄な移動時間を大幅に削減します。これにより、熟練度を問わず誰もが高い生産性を維持できるようになり、物流現場で深刻化する人手不足や属人化の課題解決に直結します。

生産性を最大化する人員配置の自動化

従来の倉庫運営では、日々の入出荷量の変動(波動)に合わせた人員配置を、現場管理者の経験や勘に強く依存していました。しかし、AI搭載型の倉庫管理システムであれば、過去のデータや季節要因を分析し、高精度な需要予測に基づいた無駄のないシフト作成が可能になります。

さらに、作業員ごとのピッキング速度やスキルレベルをAIが学習することで、「誰を・どこに・いつ」配置すれば最短ルートで作業が完了するかを自動算出します。これにより、特定の熟練者への負荷集中を防ぎつつ、業務の属人化を解消できるのが大きな強みです。無駄な待機時間を削減し、限られた人的リソースで最大のパフォーマンスを発揮することは、人手不足が深刻な物流業界において不可欠な戦略といえます。

物流の「2024年問題」解決にAI活用が不可欠な理由

2024年4月の法改正に伴い、物流業界ではドライバーの労働時間規制が強化され、輸送能力の不足が現実的な課題となっています。限られた人員と時間の中で物流網を維持するには、従来の人力に頼った業務を見直し、AIによる自動化や最適化を取り入れることが避けて通れません。本章では、AI搭載の倉庫管理システムが、荷待ち時間の削減や庫内作業の効率化を通じて、いかに2024年問題の課題解決に寄与するのかを解説します。

AI搭載WMSで倉庫内作業の自動化と省人化

AI搭載型WMSは、単なる在庫記録ツールを超え、倉庫内の動きを制御する「頭脳」として機能します。特筆すべきは、AIが入出荷頻度を分析し、需要の高い商品を最も効率的な棚へ誘導するロケーション管理の自動最適化です。これにより、ベテラン担当者の「勘と経験」に依存していた作業動線が短縮され、経験の浅いスタッフでも高効率で稼働できる「脱属人化」が実現します。

さらに、自律走行搬送ロボット(AMR)などの自動化機器とのシームレスな連携もAIの強みです。ピッキング作業における移動時間をロボットが代替することで、人は判断を伴う業務に集中できます。限られた人員で生産性を最大化するこの仕組みこそ、人手不足が深刻な物流現場を救う鍵となります。

高精度な需要予測で在庫と配送のムダを削減

AIを活用した倉庫管理システムは、過去の膨大な入出荷実績に加え、気象条件や季節イベントなどの外部データを統合的に分析し、高精度な需要予測を実現します。これにより、「いつ・何が・どれくらい必要か」を正確に把握できるため、欠品を恐れた過剰在庫を抑制し、保管スペースと管理コストの適正化が可能になります。

また、正確な出荷予測は配送業務の効率化にも直結します。事前に必要なトラック台数やルートを最適化することで、積載率の低い非効率な運行や、突発的な緊急便の手配を減らすことができます。ドライバー不足が深刻化する2024年問題に対し、AI予測に基づいた計画的な物流体制の構築は、輸送品質の維持とコスト削減を両立する不可欠なアプローチです。

バース管理の最適化でドライバーの荷待ち時間を解消

トラックドライバーの長時間労働において、最大のボトルネックとなっているのが荷積み・荷降ろしでの待機時間です。AI搭載のシステムを活用し、入出荷データや当日の作業進捗をリアルタイム分析することで、この荷待ち時間の削減が実現します。

具体的には、AIがトラックの到着予測時刻と倉庫内の作業状況を照合し、空き状況に応じた最適なバース(積卸しスペース)の自動割り当てを行います。これにより、特定の時間帯への車両集中を回避し、作業の平準化が可能になります。さらに、カメラによるナンバープレート認証で受付から誘導までを自動化すれば、ドライバーの手続き時間を短縮しつつ、限られた人員でスムーズな庫内運営を維持できます。

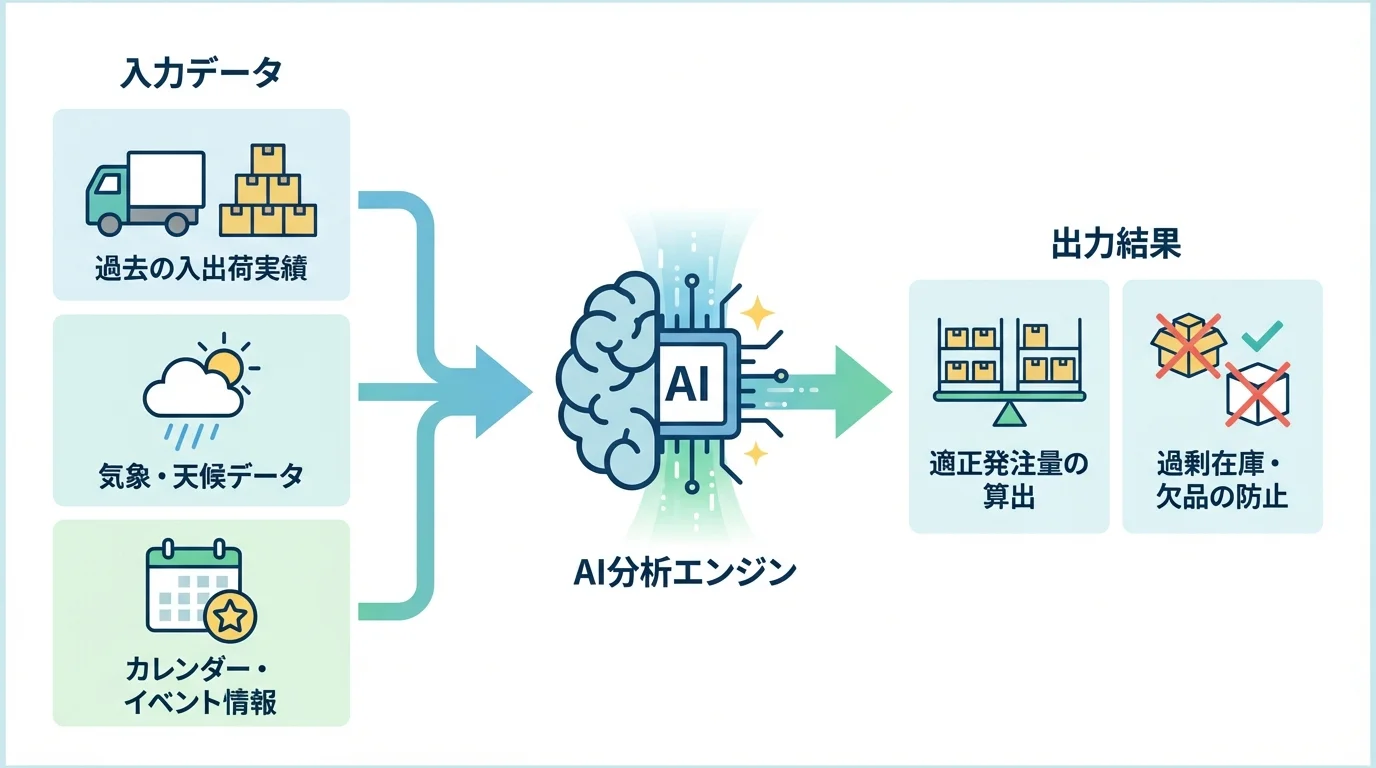

高精度な需要予測による適正在庫と欠品防止の仕組み

AI搭載の倉庫管理システムは、過去の膨大な販売実績に加え、季節変動や天候、トレンドといった複合的なデータを学習することで、精度の高い需要予測を実現します。従来の担当者の経験則に依存した発注とは異なり、データに基づき適正在庫を自動算出するため、過剰在庫によるコスト増と欠品による機会損失の双方を最小化できます。ここでは、AIがどのように未来の需要を読み解き、在庫を最適化するのか、その具体的な仕組みについて解説します。

AI活用による過去データと外部要因の分析

従来の在庫管理では、過去の出荷実績や担当者の経験則に依存することが多く、季節変動や突発的な需要に対応しきれないのが課題でした。AI搭載のシステムであれば、過去の膨大な入出庫データに加え、気象情報やカレンダー要因、さらには競合の価格動向といった外部データを統合的に解析できます。

特に賞味期限が短い食品業界やトレンドサイクルの早いアパレル業界において、AIは複雑な相関関係を学習し、より人間に近い判断で未来の需要を予測します。これにより、勘に頼った発注から脱却し、在庫回転率の向上と廃棄ロスの削減を同時に実現することが可能になるのです。

需要変動に即した在庫最適化でコスト削減

AIを活用した倉庫管理システム(WMS)は、季節要因や突発的なトレンド変化といった外部データをリアルタイムに分析し、その時々に最適な発注量を自動算出します。これにより、従来の発注点方式では防ぎきれなかった過剰在庫のリスクを大幅に低減し、倉庫スペースの有効活用や保管コストの圧縮を実現します。

特に食品やアパレル業界においては、賞味期限切れや流行の変化による商品の陳腐化が深刻な課題ですが、AIによる精緻な在庫コントロールが廃棄ロスを最小限に抑えます。結果として、無駄な仕入れ費用を削減するだけでなく、健全なキャッシュフローを生み出す経営基盤の強化にも繋がります。

発注タイミングの自動化で欠品リスクを回避

従来の発注業務は、担当者の「勘と経験」や固定された発注点に依存しており、突発的な需要増や調達リードタイムの遅延による欠品を防ぐのが困難でした。AIを搭載した倉庫管理システムは、過去の販売データに加え、天候や季節性、さらにサプライヤーごとのリードタイムの変動までを考慮し、常に最適な発注タイミングを再計算します。

これにより、必要な安全在庫数を動的に調整し、在庫が枯渇する直前ではなく、補充が確実に間に合うタイミングでの自動発注やアラート通知が可能になります。結果として、人為的な発注ミスをなくし、ECや小売において致命的となる販売機会の損失を回避しながら、キャッシュフローを圧迫しない効率的な在庫運用が実現します。

ロケーション管理と動線最適化で実現する業務効率化

倉庫業務の生産性を高める鍵は、無駄な移動をなくす動線設計と、需要に応じたロケーション管理にあります。AIを活用すれば、膨大な入出庫データやトレンドを分析し、頻出商品を出しやすい場所に配置するスロット最適化を自動で行うことが可能です。さらに、ピッキング作業者の最短ルートをリアルタイムで算出することで、歩行距離を劇的に削減できます。本項では、データに基づく配置と動線の見直しがもたらす具体的な効率化手法について解説します。

AI需要予測に基づく動的ロケーションの最適化

従来の固定ロケーション運用では、季節変動やキャンペーンによる出荷頻度の変化に即座に対応できず、ピッキング作業員の移動距離が無駄に長くなるという課題がありました。AI搭載の倉庫管理システムを活用すれば、過去の膨大な入出荷データやトレンドから将来の需要を高精度に予測し、出荷頻度が高まると見込まれる商品を、自動的に出荷口に近いエリアへ配置転換する指示を出せます。

このように、在庫の回転率に合わせて保管場所を柔軟に入れ替える動的ロケーションを最適化することで、作業員の歩行距離を劇的に短縮できます。結果として、ピッキングにかかる工数を削減し、限られた人員でも最大限の出荷能力を発揮する効率的な倉庫運営が実現します。

作業動線を最短化するAIアルゴリズムの活用

広大な倉庫内において、ピッキング作業者の移動時間は全作業時間の約60%を占める最大のボトルネックです。AIアルゴリズムを搭載した倉庫管理システム(WMS)は、膨大な注文データから「一筆書き」で商品を回収できる最短ルートを瞬時に導き出し、ピッキングリストの順序を自動で最適化します。

また、高度なAIは単なる距離計算にとどまらず、特定エリアへの作業集中による渋滞や、フォークリフトとの交錯リスクまで予測して回避させることが可能です。これにより、経験の浅いスタッフでも熟練者と同等の効率で作業が可能になり、ピッキング生産性の劇的な向上と現場の省人化を実現します。

倉庫管理システムとAI連携による配置自動化

従来の人手による固定ロケーション管理では、頻繁な需要変動に追随できず、ピッキング担当者の移動距離が無駄に長くなるという課題がありました。AI搭載の倉庫管理システム(WMS)は、蓄積された膨大な入出荷データから商品の相関関係や出荷頻度をリアルタイムで分析し、最適な保管場所を自動提案します。

具体的には、AIが「よく一緒に注文される商品」を隣接させたり、季節によって変動する高回転率商品を出荷口に近いゴールデンゾーンへ動的に再配置したりします。これにより、熟練者の勘と経験に依存していた配置業務が標準化され、ピッキング動線の最小化と作業効率の最大化が同時に実現できるのです。

ロボット(AMR・AGV)連携など最新の倉庫DXトレンド

AI搭載の倉庫管理システムは、データの可視化だけでなく、自律走行搬送ロボット(AMR)やAGVと連携した物理的な自動化の中核を担い始めています。AIが「頭脳」となり、ロボットへ最適なルートやピッキング順をリアルタイムに指示することで、人手に依存しない高効率なオペレーションが実現可能です。本項では、システムとハードウェアが融合する最新の倉庫DXトレンドについて具体的に解説します。

AI搭載の倉庫管理システムで在庫・動線を最適化

AIを搭載した倉庫管理システム(WMS)は、過去の入出荷データや季節変動、トレンドを学習し、高精度な需要予測を実現します。これにより、従来の担当者の経験や勘に頼った発注業務から脱却し、過剰在庫による保管コストの増加や、欠品による販売機会の損失を最小限に抑えることが可能です。

また、AIは商品の出荷頻度に基づいて最適な保管場所を提案する「スロッティング」機能も大きな強みです。高頻度で出荷される商品を梱包エリア近くや取り出しやすい高さに自動的に配置換えするよう指示を出し、ピッキング作業員の歩行距離を短縮します。深刻な人手不足が続く物流業界において、AIによる動線と在庫の最適化は、生産性を飛躍的に高めるための鍵となります。

AMR・AGVと倉庫管理システムの連携で省人化

慢性的な人手不足に悩む物流現場において、WMS(倉庫管理システム)とAMRやAGVのAPI連携は、劇的な省人化を実現する鍵となります。従来、ピッキング作業時間の約6割を占めるとされる「歩行」を削減するため、AIがWMSの入出荷データを解析し、ロボットに最適な搬送ルートをリアルタイムで指示します。

特に近年は、作業員が定位置で待機し、ロボットが棚ごと商品を運んでくる「Goods to Person(GTP)」方式の導入が加速しています。これにより、熟練度に依存しない作業の標準化が可能となり、生産性は数倍に向上します。単なる自動化ではなく、システム連携によってデータ駆動型のオペレーションを構築することが、物流DX成功の必須条件といえるでしょう。

AI画像解析や予知保全による倉庫DXの最新事例

AI画像解析は、倉庫内の監視カメラ映像を活用し、自動検品や在庫カウントを実現する技術として導入が進んでいます。例えば、商品の外装ダメージやラベルの不備をAIが瞬時に判定することで、属人化しやすい目視検査のヒューマンエラーを削減し、検品精度と速度を大幅に向上させることが可能です。

また、IoTセンサーを用いた予知保全も重要なトレンドです。コンベヤや自動倉庫(AS/RS)の振動・駆動音をAIが常時監視し、故障の兆候を事前に検知することで、突発的な設備停止による出荷遅延(ダウンタイム)を未然に防ぎます。これらの技術は、労働力不足が深刻な物流現場において、業務品質の維持と安定稼働を両立させるための切り札となります。

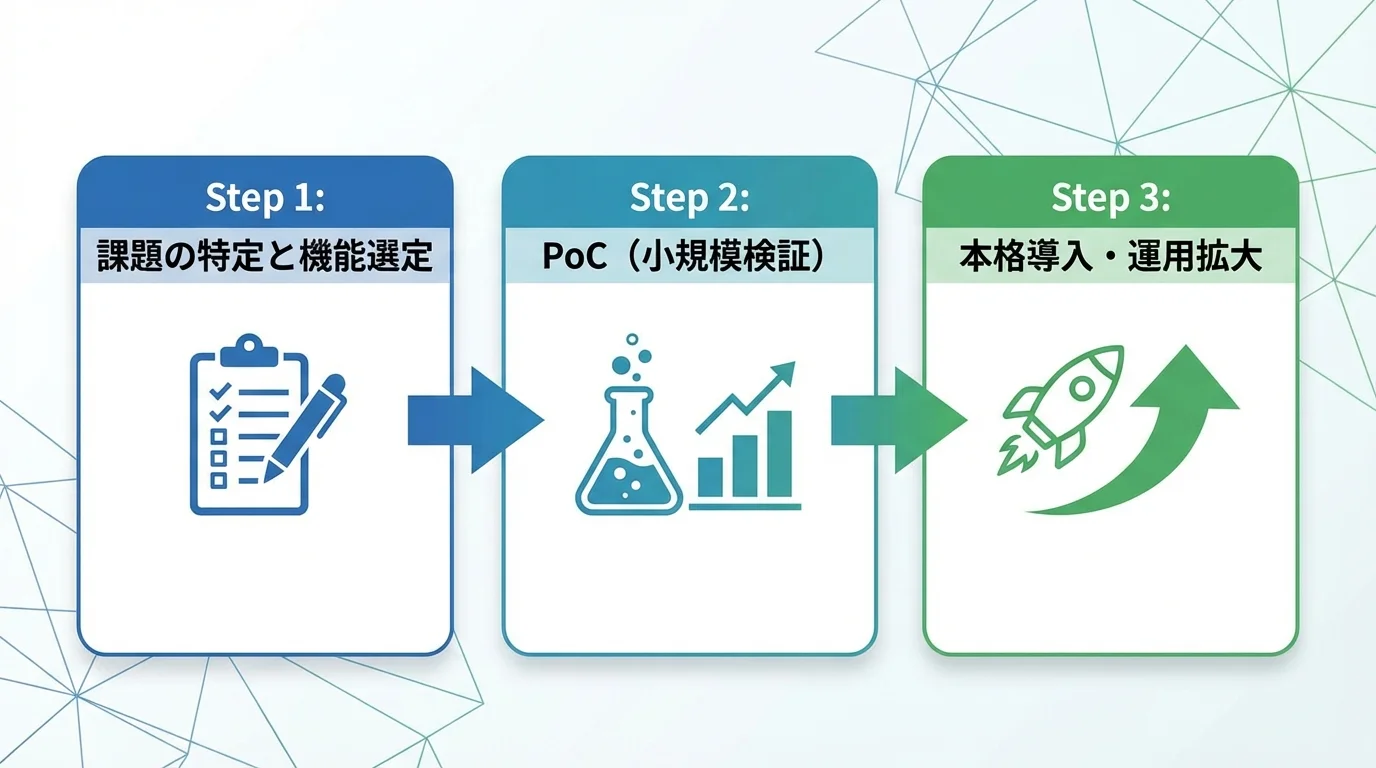

失敗しないAI搭載システムの選定ポイントと導入手順

AI搭載の倉庫管理システム導入を成功させる鍵は、多機能さではなく自社の課題解決に直結するAI機能を見極めることにあります。需要予測の精度や現場の動線分析など、システムごとに強みが異なるため、事前の比較検討が欠かせません。本セクションでは、投資対効果を最大化するための選定基準と、現場の混乱を避ける段階的な導入ステップについて具体的に解説します。

課題解決に直結するAI機能の適合性

AI搭載の倉庫管理システム(WMS)を選ぶ際は、自社の抱える具体的な課題とAIの強みが合致しているかを見極めることが最重要です。例えば、季節波動による欠品や過剰在庫に悩んでいるなら、過去の出荷データから高精度な需要予測を行う機能が不可欠です。

一方で、広い倉庫内で作業員の移動距離が長く、ピッキング効率が悪い場合は、AIが最適な在庫ロケーションや動線を自動提案するシステムが効果を発揮します。単に「AI搭載」という言葉に踊らされず、現場のボトルネックを解消できる特化型の機能が備わっているかを実データを用いたデモ等で必ず確認しましょう。

既存システムとの連携性と現場の操作性

AI導入において最も重要な技術的要件は、既存の基幹システム(ERP)やWMSとシームレスに接続できるAPI連携の柔軟性です。AIが高精度な需要予測を算出しても、データ連携が手動(CSV等)ではタイムラグが生じ、欠品や過剰在庫のリスクを完全に回避することはできません。

また、慢性的な人手不足や入れ替わりの激しい物流現場では、トレーニング不要で使える直感的な操作画面(UI)が必須条件です。複雑な操作体系は現場の混乱を招くため、スマホ感覚で扱える端末や、音声指示に対応したシステムを選ぶことが、教育コストを削減し、早期定着と業務効率化を実現する鍵となります。

PoC実施から始める段階的な導入フロー

AI搭載の倉庫管理システム導入を成功させるには、いきなり全拠点で稼働させるのではなく、PoC(概念実証)によるスモールスタートが鉄則です。まずは特定の倉庫や季節変動の激しい商品カテゴリーに対象を絞り、AIによる需要予測や在庫配置の精度を実運用レベルで検証しましょう。

この段階で、熟練担当者の経験則とAIの判断に乖離がないかを確認し、現場スタッフのフィードバックをシステム調整に反映させることが不可欠です。物流現場では「AIへの不信感」が定着の壁になりやすいため、実データで業務効率化の効果を可視化しながら、段階的に適用範囲を拡大するフローを組むことで導入リスクを最小限に抑えられます。

まとめ

AI搭載の倉庫管理システムは、単なる在庫管理の枠を超え、物流現場の生産性を劇的に向上させるための必須ツールです。本記事で解説した通り、高精度な需要予測による在庫の最適化や、動線分析に基づいた作業効率化は、人手不足が深刻化する「2024年問題」を乗り越えるための鍵となります。

従来型のWMSでは対応しきれなかった複雑な判断をAIに任せることで、現場スタッフはより付加価値の高い業務に集中できるようになります。まずは自社の課題を明確にし、AMR連携や拡張性を見据えたシステム選定を進めることが、次世代の物流拠点を構築する第一歩です。競争力を維持するためにも、今すぐ具体的な検討を始めましょう。

最後に、AI導入による具体的な効果を知りたい方へ、特別なご案内です。

直近の配送実績データを元に、AIを導入した場合のコスト削減効果を無料で算出します。2024年問題対策の無料相談も承っておりますので、ぜひお気軽にご活用ください。