なぜ今、製造業DXにAIが不可欠なのか? 最新トレンドから見る未来

人手不足や技術伝承といった課題が深刻化する日本の製造業において、DX(デジタルトランスフォーメーション)の推進は待ったなしの状況です。 なかでも、膨大なビッグデータを活用して生産プロセスを最適化するAI(人工知能)は、その切り札として注目されています。 本セクションでは、外観検査の自動化や予知保全といった最新トレンドを交えながら、なぜ今AIが不可欠なのか、その理由と未来の可能性を解説します。

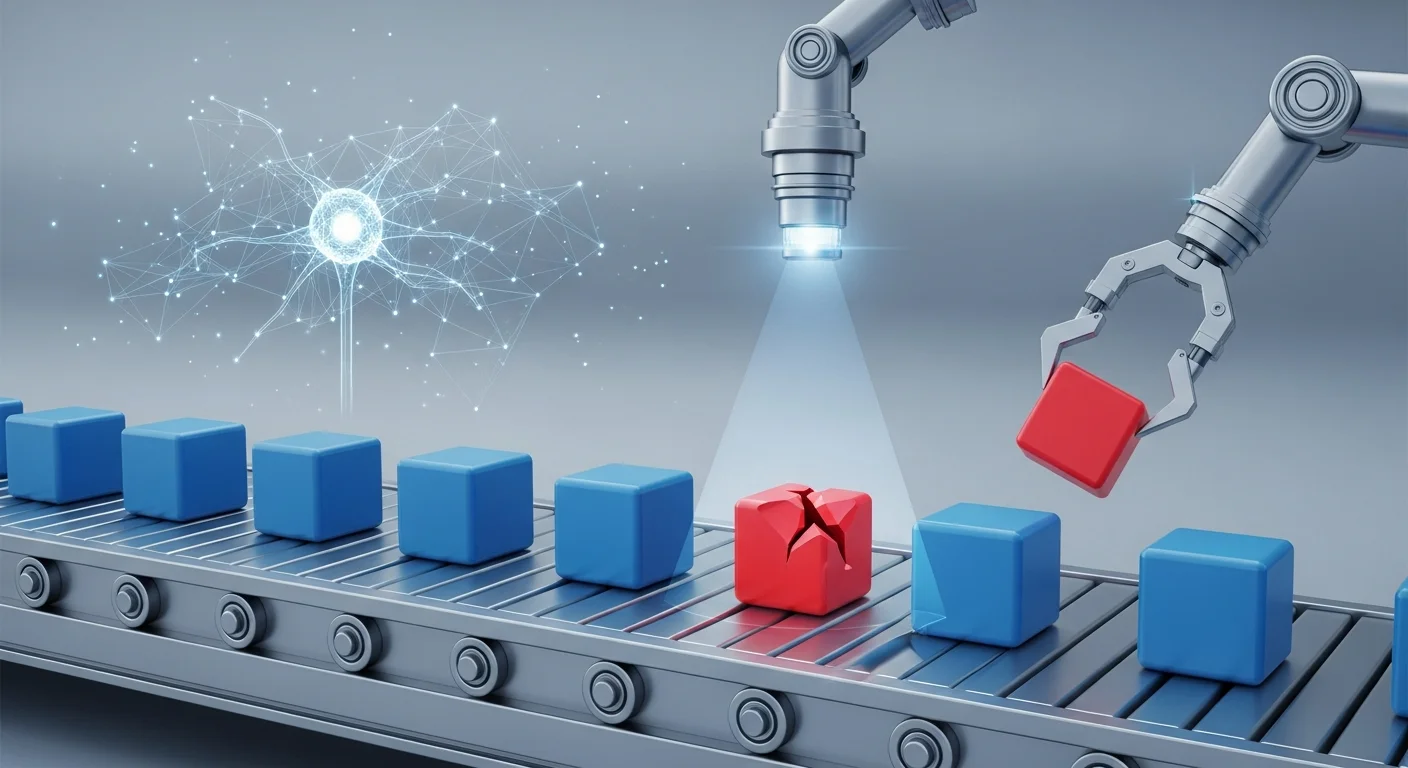

AI画像認識が「匠の目」を超え、品質保証の新時代へ

製造業において、製品の品質は企業の生命線です。従来、この重要な品質保証の役割は「匠の目」と呼ばれる熟練技術者の目視検査に支えられてきました。しかし、人手不足や検査員の負担、判定基準の個人差といった課題は、常に安定した品質を脅かすリスクでした。

そこに登場したのが、AI画像認識技術です。AIは、ビッグデータとして蓄積された良品・不良品の画像をディープラーニングで学習し、人間では見逃してしまうような微細なキズや汚れも、24時間365日、均一な基準で高速かつ正確に検出し続けます。 これにより、検査精度が飛躍的に向上し、品質保証は新たな時代を迎えました。

最近の技術では、不良品データが少ない状態でも高精度な判定が可能なAIも登場しており、導入のハードルは大きく下がっています。 AI画像認識は、単なる自動化による効率化だけでなく、熟練技術者の判断基準をデジタル資産として継承し、製造業全体の品質と生産性を底上げする鍵となるのです。

AI予知保全でダウンタイムをゼロへ。攻めの設備投資を実現

工場の安定稼働を脅かす設備の突発的な故障は、製造業における長年の課題です。 これまでの「壊れてから直す」事後保全では、ダウンタイムによる生産機会の損失や、緊急対応によるコスト増大が避けられませんでした。 そこで注目されているのが、AIを活用した予知保全です。 センサーから収集した振動や電流、温度といったビッグデータをAIがリアルタイムで解析し、故障の兆候を事前に検知します。 これにより、計画的なメンテナンスが可能となり、ダウンタイムを限りなくゼロに近づけることができます。 故障対応に追われる「守りの保全」から、生産計画に合わせた「攻めの設備投資」へと転換し、持続的な生産性向上を実現します。

生成AIが技術伝承を加速。ベテランの知見をデジタル資産化

人手不足が深刻化する製造業において、ベテラン職人の引退は、単なる労働力不足にとどまらず、長年培われた貴重な技術の喪失を意味します。 そこで注目されるのが、生成AIを活用した技術伝承です。熟練者の作業手順や判断基準といったビッグデータをAIに学習させ、対話形式で若手がいつでも質問できる「技能AIアシスタント」などを構築できます。 これにより、マニュアル化が困難だった「勘」や「コツ」といった暗黙知をデジタル資産として形式知化し、組織全体で共有・活用することが可能になります。 結果として、教育コストを削減しつつ、品質の安定化と生産性向上を実現します。

【鍵1】AI外観検査が実現する「不良品ゼロ」への挑戦と品質の安定化

製造業の現場において、製品の品質は企業の信頼を支える生命線です。しかし、人による目視検査ではヒューマンエラーや担当者ごとの基準のばらつきが避けられず、品質の維持は永遠の課題でした。そこで生産性向上の一つ目の鍵となるのが、AI外観検査の導入です。AIは膨大な画像データを学習し、人間の目では捉えきれない微細な欠陥をも高精度かつ均一な基準で検出します。これにより、検査工程の自動化と品質の安定化を両立させ、「不良品ゼロ」という目標達成を大きく前進させるのです。

属人化を防ぎ、AIによる判定基準の標準化を実現

製造業の目視検査では、熟練検査員の経験と勘に頼るあまり、判定基準が曖-昧になり「あの人はOK、私はNG」といった判断のばらつきが起こりがちです。 この「属人化」は品質を不安定にさせる大きな要因でした。

AI外観検査は、この課題を解決します。AIはビッグデータから学習した明確な基準に基づき、常に一定の精度で判定を行います。 これにより、作業者の熟練度や体調に左右されない判定基準の標準化が可能となり、検査品質が安定します。 熟練技術者の「匠の技」をAIに学習させることで、その高度な判定基準はデジタル資産として蓄積・再現され、若手への技術伝承もスムーズになります。

少ない不良品データでも高精度な検査を可能にする技術

AIの精度向上には、一般的に「ビッグデータ」と呼ばれる大量の学習データが必要不可欠です。しかし、品質管理が徹底された製造ラインほど不良品の発生は稀であり、「AIの学習に必要な不良品データが集まらない」というジレンマに直面するケースは少なくありません。 この課題を解決する技術として、良品データのみをAIに学習させる「AI異常検知」が注目されています。 これは、AIが正常な製品の状態を深く理解し、その基準から少しでも外れたものを「異常」として高精度に検出する手法です。 さらに、少数の不良品画像からAIが類似画像を自動生成する「データ拡張」といった技術も進化しており、不良品のビッグデータがなくても高精度なAI外観検査を導入することが可能になっています。

歩留まり改善と生産性向上で、企業の競争力を強化

AI外観検査の導入は、歩留まり改善に直結します。AIが学習したビッグデータに基づき、従来は熟練の検査員でなければ見抜けなかった微細な不良品も瞬時に検知し、流出を未然に防ぎます。これにより、無駄な材料コストや再加工の工数を削減できます。不良品データが少ない状況でも、高精度な検出が可能なAIソリューションも登場しています。

さらに、検査工程の自動化は生産性向上にも大きく貢献します。24時間体制での高速な検査が実現し、人手不足に悩む製造業の現場でも生産能力を最大限に引き出すことが可能です。品質の安定化と生産効率の向上は、企業の収益性を高め、市場における競争力を強化するための重要な鍵となります。

【鍵2】”壊れる前”に手を打つ!AI予知保全によるダウンタイム最小化と安定稼働

これまで製造業の多くは、設備が”壊れる前”に定期的に部品交換を行う「予防保全」や、”壊れてから直す”「事後保全」が主流でした。 しかし、これらの方法では、突然のダウンタイムによる生産計画の遅延や、過剰なメンテナンスコストが発生する課題がありました。 そこで注目されているのが、AIを活用した「予知保全」です。 センサーから収集される稼働状況のビッグデータをAIがリアルタイムで解析し、故障の”兆候”を事前に検知します。 これにより、計画的なメンテナンスが可能となり、ダウンタイムの最小化と工場の安定稼働を実現します。

属人化しがちな保全業務をAIで標準化する

製造現場における設備の保全業務は、長年の経験と勘を持つベテランの「職人芸」に依存しがちです。 しかし、これは業務の属人化を招き、担当者によってメンテナンスの質が左右されたり、技術伝承がうまくいかなかったりする原因となります。

AIを活用した予知保全は、この根深い問題を解決します。 振動や電流、温度といったセンサーから収集されるビッグデータをAIが24時間365日解析し、人間では感知できないような微細な変化から故障の予兆を客観的に検知します。 これにより、これまでベテランの暗黙知であった判断基準がデジタル化・形式知化され、誰が担当しても一定の品質で保全計画を立案できる業務の標準化が実現します。

さらに、AIがベテランの判断を学習し、デジタルな「技能AIアシスタント」として若手へノウハウを継承する支援も可能になり、安定した生産体制の構築に貢献します。

センサーデータから”故障の予兆”をAIが検知

製造現場では、設備の振動、電流、温度といった様々なデータが、PLCやセンサーを通じて常に収集されています。 AIを活用した予知保全では、これらの膨大なビッグデータをAIが24時間体制で監視・分析。 これにより、熟練技術者の経験や勘に頼っていた「いつもと違う」という微細な変化、すなわち”故障の予兆”を客観的なデータに基づいて検知することが可能になります。

AIは、人間では気づきにくいデータパターンを学習し、異常の兆候を早期に発見するため、「壊れてから直す」という事後保全から脱却できます。 既存の設備に後付けできるセンサーや、既設のPLCデータを活用することも可能なため、大規模な設備投資をせずとも導入を始められるケースも少なくありません。 この仕組みによって、突発的なダウンタイムを未然に防ぎ、計画的なメンテナンスを実現します。

計画的な部品交換で生産ラインの安定稼働へ

AIによる予知保全は、従来の「壊れてから直す」事後保全の課題を解決し、生産ラインの安定稼働を実現します。 設備に取り付けたセンサーから振動・電流・温度などのビッグデータをリアルタイムで収集し、AIが解析することで、部品の劣化状態や故障の兆候を高い精度で予測可能です。 これにより、「あとどのくらいで交換が必要か」といった具体的な寿命予測が可能となり、生産計画に影響の少ないタイミングで計画的な部品交換を行えます。 突発的なダウンタイムを未然に防ぎ、保全業務の効率化とコスト削減にも大きく貢献します。

【鍵3】ベテランの"匠の技"をAIでデジタル資産化する技術伝承

少子高齢化が進む日本の製造業において、人手不足と並んで深刻なのが、ベテランから若手への技術伝承の問題です。 言葉やマニュアルでは伝えきれない「匠の技」や「暗黙知」は、これまでOJTなどによって時間をかけて継承されてきました。 しかし、AIとビッグデータを活用すれば、熟練技術者の動きや判断基準をデータとして解析し、誰もがアクセスできるデジタル資産へと変換できます。 このセクションでは、AIを「技能AIアシスタント」として活用し、技術伝承を効率化する具体的な方法について解説します。

AIで匠の技を「見える化」し、暗黙知を資産に変える

製造業の現場では、長年の経験で培われたベテランの「匠の技」が品質を支えています。しかし、その多くは言葉で説明しきれない「暗黙知」であり、属人化が技術伝承の大きな課題となっています。 AI技術は、この暗黙知を「見える化」する強力なツールです。 例えば、熟練者の手元の動きや判断基準をセンサーやカメラでビッグデータとして収集・解析することで、AIがその技能を学習します。これにより、勘やコツといった感覚的なノウハウがデジタル資産へと変わり、若手でもベテランに近い判断が可能になる「技能AIアシスタント」のような仕組みを構築できます。これは単なる技術伝承に留まらず、品質の安定化と生産性向上に直結する重要な鍵となります。

技能AIアシスタントが若手の判断をリアルタイムで支援

熟練者の「匠の技」は、言語化が難しい暗黙知も多く、若手への技術伝承は製造業にとって喫緊の課題です。そこで有効なのが、ビッグデータを学習させた「技能AIアシスタント」の活用です。

このAIアシスタントは、カメラやセンサーを通じて若手作業員の動きをリアルタイムで解析。過去の熟練者の作業データと比較し、「工具の角度が違う」「締め付けのトルクが弱い」といった判断を即座に画面表示や音声でフィードバックします。これにより、若手は経験の浅さを補いながら、ベテランの判断基準を実践的に学ぶことが可能です。単なる作業手順のデジタル化に留まらず、感覚的なノウハウまでをも継承することで、品質の安定化と若手の即戦力化を同時に実現します。

属人化を防ぎ、組織全体の技術力を底上げし競争力を強化

ベテランの経験と勘に頼る作業は、その方が不在になると品質が不安定になったり、最悪の場合、生産が止まったりするリスクを抱えています。AIを活用することで、こうした「匠の技」をデジタル資産として組織に蓄積することが可能です。 例えば、センサーやカメラで熟練者の動きや判断基準をビッグデータとして収集・解析し、AIに学習させます。 こうして構築された「技能AIアシスタント」などが若手や経験の浅い作業者に適切な作業手順や判断の勘所を提示することで、技術伝承をスムーズにし、教育コストの削減にも繋がります。 これにより、個人のスキルへの過度な依存から脱却し、組織全体の技術力が底上げされ、安定した品質と生産性を実現し、企業の競争力を強化します。

AI導入の失敗例から学ぶ、成功に導くパートナー選びの3つの条件

製造業においてAIとビッグデータの活用に踏みきる企業が増える一方、「PoC(概念実証)で頓挫した」「現場で使われない」といった失敗例も後を絶ちません。 その原因の多くは、AI導入プロジェクトのパートナー選びにあります。技術力だけを謳うベンダーではなく、現場の泥臭い課題にまで寄り添い、二人三脚で歩める真のパートナーを見極めることが成功の鍵です。 本章では、具体的な失敗例から学び、貴社のAI導入を成功に導くパートナー選びの3つの条件を詳しく解説します。

課題を「自分事」として捉える現場理解力

AI導入プロジェクトが失敗に終わる典型的なパターンの一つに、AIベンダーの現場理解不足が挙げられます。 製造現場には、数値化しにくいベテランの「暗黙知」や「職人芸」といった、いわばビッグデータが数多く存在します。 最新のAIツールを導入するだけでは、こうした現場特有の複雑な課題は解決できません。

真のパートナーは、まず現場に足を運び、作業員と同じ目線で課題を「自分事」として捉えます。例えば、単にセンサーデータを収集するだけでなく、「なぜこのタイミングで異音がするのか」「この微妙な色の違いがなぜ重要なのか」といった背景まで深く理解しようと努めます。

このような姿勢を持つパートナーは、泥臭いデータ収集から、現場の誰もが直感的に使えるUI設計まで、一貫して伴走してくれます。机上の空論ではなく、現場のリアルな課題感を共有し、共に解決策を探る深い現場理解力こそが、AI導入を成功に導く鍵となるのです。

「データ不足」を乗り越える独自の技術力

製造業におけるAI導入では、「学習に必要なビッグデータがない」という壁が立ちはだかります。特に、品質が安定している現場ほど、AIの学習に不可欠な不良品や故障データは不足しがちです。しかし、パートナーの技術力次第で、この「データ不足」は乗り越えられます。例えば、少数の不良品データから特徴を学習させ、擬似的にデータを増幅させるデータ拡張(Data Augmentation)といった技術を用いれば、少ないデータからでも高精度なAIモデルの構築が可能です。 これにより、これまで諦めていた外観検査の自動化や設備の予知保全が実現します。 つまり、保有するデータの量だけでなく、それを最大限に活かす技術力こそが、AI導入成功の鍵を握っているのです。

PoCで終わらせない費用対効果の明確な提示

製造業におけるAI導入が「PoC(概念実証)で終わってしまう」最大の理由は、投資対効果(ROI)が不明確な点にあります。 ビッグデータを活用したAI技術の検証はできても、それが「いくらの利益に繋がるのか」を経営層に示せなければ、本格導入の判断は下せません。

信頼できるパートナーは、技術的な実現可能性だけでなく、「外観検査の工数を70%削減」「設備のダウンタイムを最小化」といった具体的な数値目標を共有し、費用対効果を算出します。 例えば、無料の適用可能性診断などを活用し、導入前にAIによる精度や削減効果をシミュレーションすることが、PoCで終わらせないための重要な鍵となります。ものづくり補助金などの活用も視野に入れ、具体的な投資計画を立てることが成功への近道です。

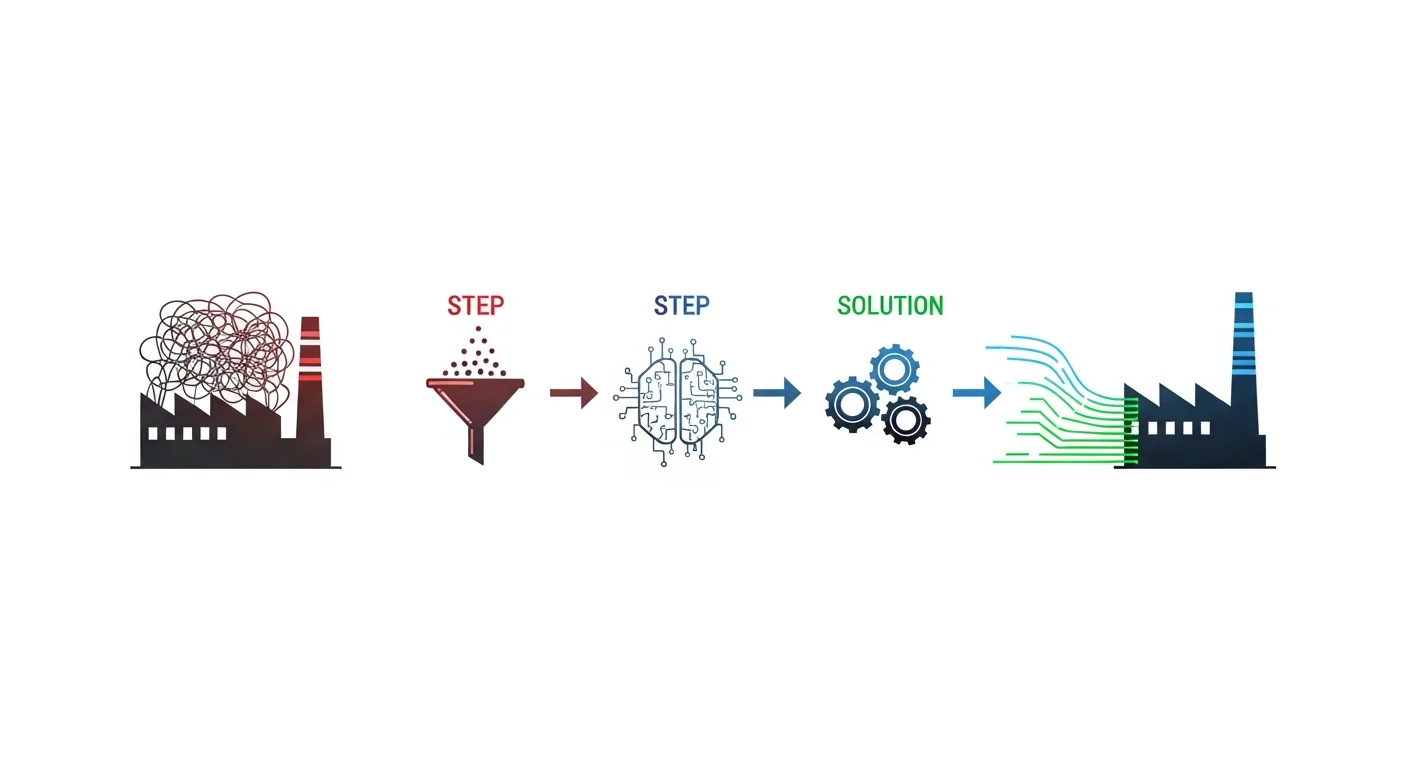

無料診断から始める!現場の課題に寄り添うAI導入の具体的なステップ

製造業においてAIやビッグデータの活用が重要と分かっていても、「何から始めれば良いのか」「自社の課題に本当に合うのか」といった不安は尽きません。本セクションでは、そのようなお悩みを解決すべく、現場の課題に寄り添ったAI導入の具体的なステップを解説します。まずは専門家による無料の適用可能性診断などを活用し、自社のデータでどの程度の効果が見込めるのかを把握することから始めるのが成功の鍵です。リスクを抑えつつ、生産性向上への確かな一歩を踏み出しましょう。

まずは無料診断で課題を特定し、費用対効果を可視化

製造業へのAI導入は、「何から始めればよいか分からない」「本当に効果が出るのか」といった不安がつきものです。そこで重要になるのが、専門家による無料診断の活用です。まずは自社の課題を正確に特定することから始めましょう。

無料診断では、実際の製品サンプルや設備の稼働データといったビッグデータを基に、AIで解決可能な課題を洗い出します。例えば、AI外観検査を導入した場合の不良品検出率の向上や、予知保全による設備のダウンタイム削減効果など、具体的な数値をシミュレーションできます。これにより、投資対効果(ROI)が可視化され、導入の意思決定がしやすくなります。 さらに、ものづくり補助金などの公的支援を活用した際の費用シミュレーションも可能な場合があります。 まずは診断を通じて、AI導入による生産性向上の可能性を具体的に把握することが成功への第一歩です。

PoC(概念実証)でAIモデルの精度を少量データから検証

AI導入の成否を分ける最初のステップが、PoC(概念実ö-実証)です。 これは、本格的な投資の前に、AIが自社の課題を解決できるか小規模に検証する取り組みです。 特に製造業の現場では、「学習に必要な不良品データが大量にない」といったデータ不足の問題がAI導入の障壁となりがちです。

しかし、近年の技術革新により、少量のデータからでもAIモデルの精度を検証することが可能になっています。 例えば、数枚の正常な製品サンプルデータがあれば、AIがそれ以外の異常を検知できる外観検査技術などが登場しています。

PoCでは、実際の製品サンプルや設備から取得したセンサーデータを用いて、「どの程度の精度で不良品を検出できるか」「設備の異常をどのくらい前に予知できるか」といった具体的な効果を数値で把握できます。これにより、リスクを抑えつつ、費用対効果を明確にした上でAI導入の意思決定が可能になります。

現場が主役のUI設計と補助金を活用した導入計画

製造業の現場でAI導入を成功させる鍵は、実際にシステムを操作する作業員がストレスなく使えることです。どんなに高性能なAIでも、操作画面(UI)が複雑では敬遠され、ビッグデータも宝の持ち腐れになりかねません。重要なのは、ITに不慣れな方でも直感的に操作でき、ミスを誘発しないUI設計です。これこそが、現場を主役にしたDXの第一歩と言えるでしょう。

一方で、AI導入にはコストという大きな課題が伴います。しかし、その負担は公的な支援制度で軽減できる可能性があります。特に、中小企業・小規模事業者がAIシステムなどを導入する際に活用できる「ものづくり補助金」は、有力な選択肢の一つです。 こうした補助金を活用し、専門家と相談しながら自社に最適なUI設計と資金計画を立てることが、AI活用の成功に向けた賢明な一歩となります。

まとめ

本記事で解説したように、現代の製造業においてAIとビッグデータの活用は、生産性向上に不可欠な要素です。「AI外観検査による品質の安定化」「予知保全によるダウンタイムの最小化」「匠の技のデジタル化による技術伝承」は、人手不足や品質問題を解決する3つの鍵となります。

何から始めるべきか分からない、導入のハードルが高いと感じるかもしれません。しかし、成功の秘訣は現場の課題を深く理解するパートナーと歩むことです。まずは第一歩として、自社の設備や製品データでAIがどれほどの効果を出すのか、無料の適用可能性診断から始めてみてはいかがでしょうか。