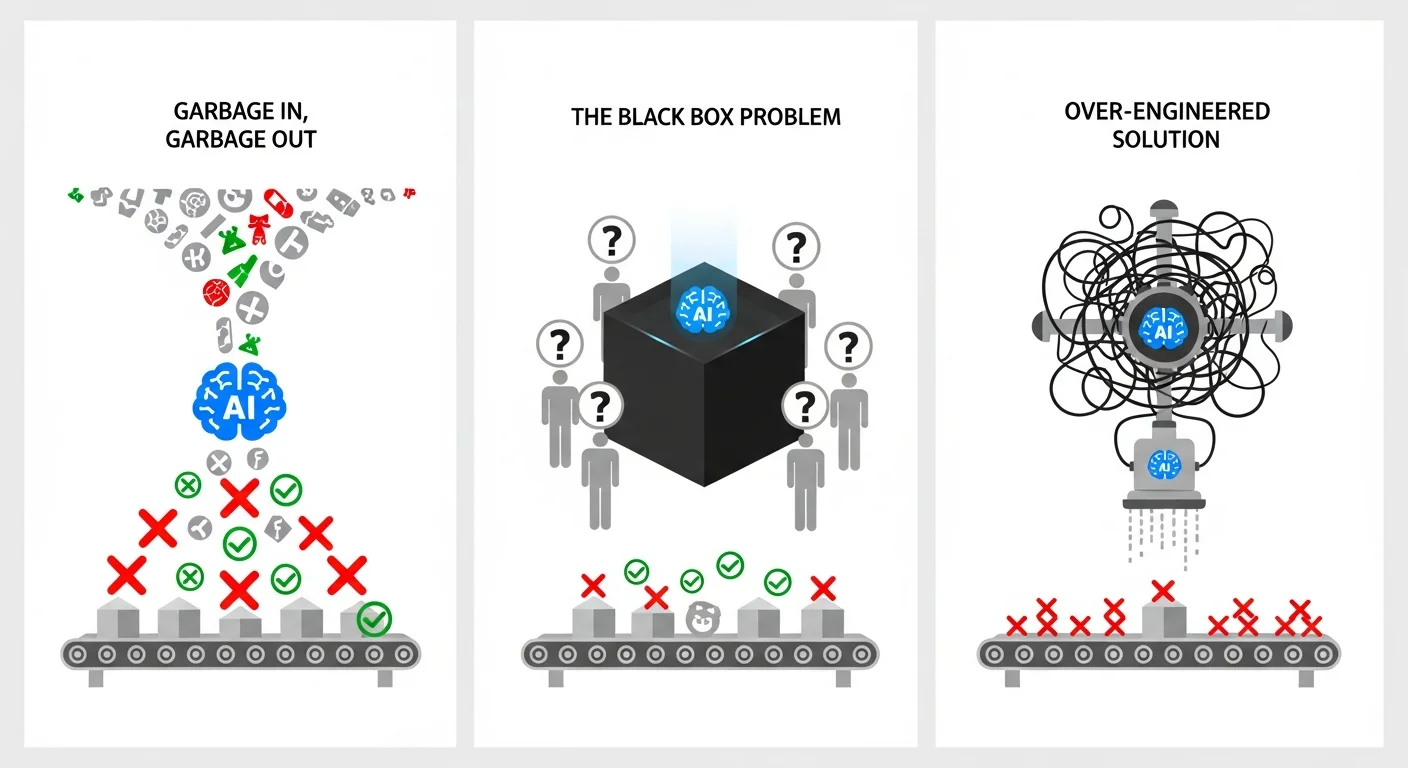

AIで不良率削減に失敗する典型的な3つのパターン

AIを導入して不良率削減を目指したものの、「期待したほどの効果が出ない」「現場でツールが全く使われない」といった課題に直面する企業は少なくありません。最先端技術であるAIを導入しても、なぜ多くの企業が失敗してしまうのでしょうか。

このセクションでは、AIによる不良率削減プロジェクトが頓挫してしまう企業に共通する、典型的な3つの失敗パターンを具体的に解説します。自社の状況と照らし合わせながら、同じ轍を踏まないためのヒントを探してみてください。

目的と費用対効果(ROI)が曖昧なまま導入

「AIを導入すれば不良率が削減できるはず」といった曖.昧な期待だけでプロジェクトを開始するのは、失敗の典型的なパターンです。 目的と費用対効果(ROI)が不明確なままでは、どの工程の、どのような不良品を対象にするのかが定まりません。 その結果、必要なデータ収集やAIモデルの選定も適切に行えず、現場の課題と乖離した「使われないAI」が生まれるリスクが高まります。

失敗を避けるには、AI導入前に専門家と連携し、現状の業務分析を通じて具体的な改善目標とROIを算出することが不可欠です。例えば、「熟練者の目視に頼る検査工程において、AI画像認識で特定の不良品の検出率を99%まで向上させ、年間XX円の廃棄コストを削減する」のように、目標を数値化することが成功の鍵となります。

現場の協力体制を軽視しデータ収集に苦戦

AIによる不良率削減の成否は、学習に用いるデータの質と量に大きく左右されます。 しかし、最も重要なデータ収集の段階で、現場の協力が得られずに失敗するケースは少なくありません。

「AIに仕事を奪われるのではないか」「ただでさえ忙しいのに、余計な仕事を増やすな」といった現場の不安や反発が、データ収集の大きな壁となります。 特に、熟練技術者が持つ勘やコツといった「暗黙知」は、協力的な姿勢がなければ決してデータとして抽出できません。形式的なデータだけではAIの精度は上がらず、プロジェクトが頓挫する原因となります。

このような事態を避けるには、計画段階から現場を巻き込み、AI導入の目的とメリットを丁寧に説明して当事者意識を持ってもらうことが不可欠です。 専門家が現場に寄り添い、業務分析からデータ収集、運用定着まで伴走支援することで、現場の不安を払拭し、円滑な協力体制を築くことが成功への近道と言えるでしょう。

PoCだけで満足し本格導入・横展開が進まない

AI導入の初期検証(PoC)で部分的な成果が出ても、本格導入や横展開に進めず「PoC死」してしまうのは、AIによる不良率削減が失敗する典型的なパターンです。 その主な原因は、PoCを始める前に「どのような状態になれば成功か」という具体的な目標と投資対効果(ROI)が明確に設定されていないことにあります。

例えば、AIによる外観検査のPoCを行う場合、「精度99%」といった技術的な目標だけで満足してしまいがちです。しかし本来の目的は「検査工数の削減」や「不良品流出の防止」のはずです。そのためには、PoCの設計段階から現場の業務フローに組み込むことを見据え、使いやすさや導入後の運用体制、費用対効果までを総合的に評価しなくてはなりません。

PoCを単なる技術検証で終わらせず、不良率削減というビジネス成果に繋げるためには、初期段階から専門家を交えて具体的な導入効果を試算し、現場担当者を巻き込みながらプロジェクトを進めることが成功の鍵となります。

AIが不良品を検知・削減できる仕組みとは?

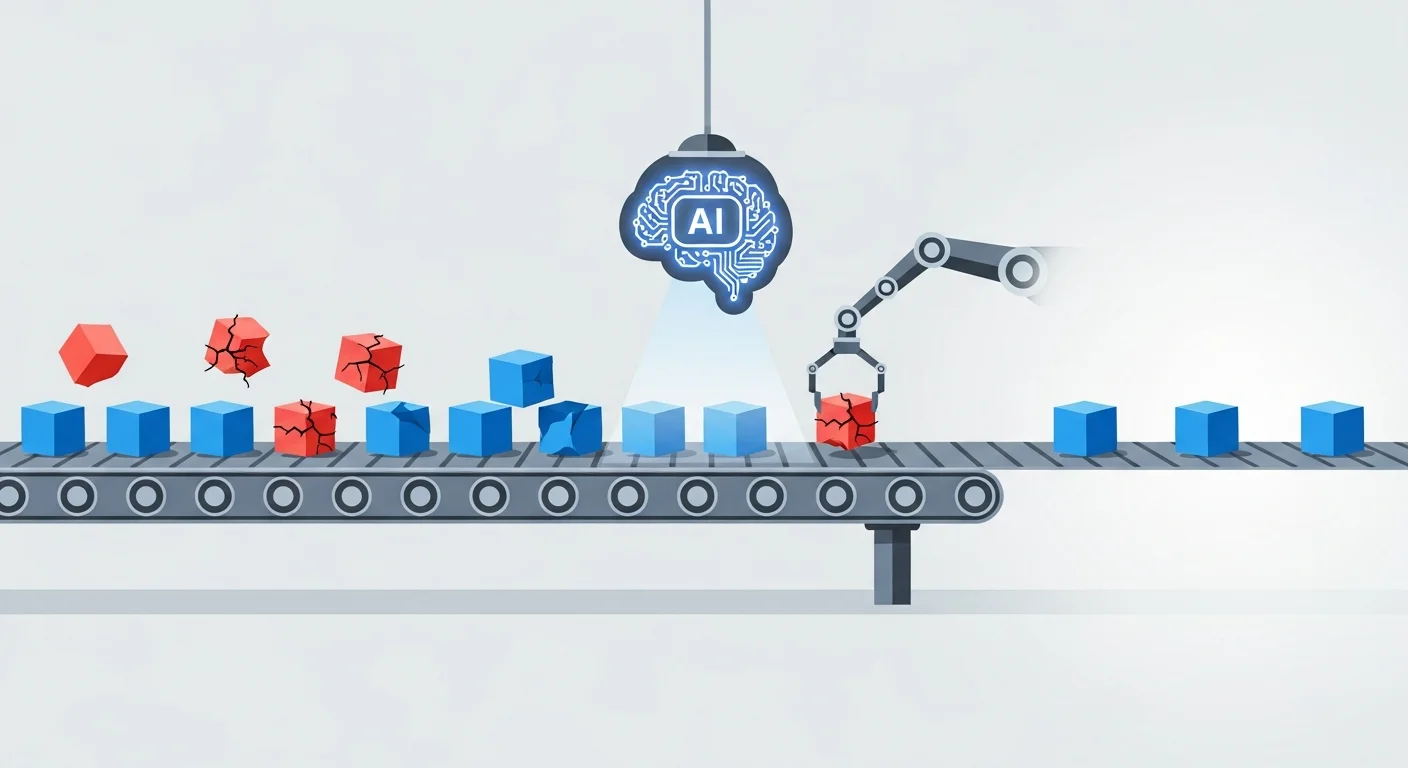

AIを活用した不良率削減は、製造業の競争力を左右する重要な一手です。最先端のAI、特に画像認識技術は、これまで熟練の職人の目に頼ってきた品質検査を自動化し、人為的ミスを防ぎます。 本セクションでは、AIが膨大な画像データから学習し、微細なキズや異物を高精度で検知する具体的な仕組みを解説。 AI導入がなぜ品質の安定化と根本的な不良率削減に繋がるのか、その核心に迫ります。

画像認識AIが熟練者の「目」を再現する

製造業の品質検査では、製品の微細な傷や汚れの判断を熟練者の「目」に頼ることが多く、属人化や人手不足が課題でした。この「匠の技」を再現するのが画像認識AIです。 高解像度カメラで製品を撮影し、AIが正常品と不良品の特徴を学習。 これまで見逃しがちだったわずかな違いも、人間の目を超える精度で瞬時に検知します。 これにより、検査工程の自動化と不良率削減を同時に実現し、品質の安定化に大きく貢献します。 自社の製造ラインに最適なAIを導入するには、専門家による課題抽出から現場定着までの伴走支援が成功の鍵となります。

良品・不良品データを学習し検知モデルを構築

AIに不良品を検知させるには、まず「何が良品で、何が不良品か」をAI自身に覚えさせる学習プロセスが不可欠です。具体的には、良品と様々なパターンの不良品の画像データを「教師データ」として大量にインプットし、AIがその特徴や違いを自動で学ぶことで「検知モデル」を構築します。 このモデルの精度が、熟練者の目視レベルを超える検査の自動化を実現し、不良率削減に直結するのです。

しかし、製造現場では「そもそも不良品の発生率が低く、十分な学習データが集まらない」といった課題も少なくありません。 このようなケースでも、専門家の支援を受ければ、少ないデータからでも高精度なモデルを構築する技術の活用や、費用対効果の高い導入計画の策定が可能です。

リアルタイム検知と継続的な学習で精度が向上

AIによる不良品検知は、リアルタイムでの高速な検査と、データに基づく継続的な学習を組み合わせることで、その精度を飛躍的に向上させます。 製造ラインを流れる製品をカメラで瞬時に捉え、AIが学習済みデータと照合して異常を検知するため、不良品の流出を未然に防ぐことが可能です。

さらに、AIは稼働中に新たな不良品データを収集し、継続的に学習することで、未知の不良パターンにも対応できるようになります。 この学習ループを繰り返すことで、AIは人間の目では見逃しがちな微細な欠陥も検出できるようになり、検知精度が向上し続けます。 ただし、高精度を実現するには、専門家による現場の課題分析や最適な学習データの収集・設計が不可欠であり、導入後の運用支援が成功の鍵を握ります。

PoC(概念実証)で終わらせない!現場にAIを定着させる秘訣

多額の投資をしてAIを導入したものの、PoC(概念実証)で頓挫し、期待していた不良率削減といった成果に繋がらないケースは少なくありません。 その主な原因は、技術的な問題よりも、現場での運用や定着の壁にあると言われています。 本セクションでは、AIを「お飾りの技術」で終わらせず、現場に深く根付かせ、継続的に成果を出し続けるための具体的な秘訣を徹底解説します。 専門家による伴走支援の重要性にも触れながら、失敗しないAI導入のポイントを紐解いていきましょう。

ROIを明確化し、導入目的を具体化する

AI導入がPoC(概念実-証)で終わる原因の多くは、投資対効果(ROI)や目的が曖昧なままプロジェクトが進行することです。 AI導入を成功させるには、「AIで不良率を現状の5%から1%に削減する」「それにより年間いくらのコスト削減を見込む」といった具体的な数値目標を設定することが不可欠です。 例えば、製造業において熟練者の経験に頼っていた品質検査をAIに代替させれば、検査精度の向上と品質の均一化が図れ、人件費や不良品廃棄コストの削減といった直接的な効果が期待できます。 このように導入目的を具体化しROIを明確にすることで、経営層の投資判断を助け、現場の協力も得やすくなり、AIの本格導入と定着へと繋がります。

現場の不安を払拭する伴走型開発プロセス

AI導入が失敗する典型的なパターンは、現場が「使いこなせない」「自分たちの仕事が奪われる」といった不安から、導入されたシステムを使わなくなってしまうことです。この問題を解決するのが、企画段階から現場担当者を巻き込み、共に作り上げる「伴走型開発プロセス」です。

まず、専門家が現場の業務を深くヒアリングし、AI化する目的とメリットを丁寧に共有します。次に、いきなり完成品を作るのではなく、まずは操作感を試せるプロトタイプを短期間で開発。現場のフィードバックを元に改善を繰り返すことで、AIは「押し付けられたツール」ではなく「業務を助けてくれる味方」へと変わります。熟練者の暗黙知をAIに学習させる際も、現場の協力が不可欠です。このように、開発から運用定着、教育まで一貫して寄り添うことで、現場の不安を払拭し、不良率削減といった確実な成果に繋げます。

「作りっぱなし」で終わらせないための教育・運用体制

AIシステムを導入しても、現場で活用されなければ「作りっぱなし」となり、不良率削減という目的は達成できません。重要なのは、AIを円滑に運用するための体制を構築し、全ての従業員がAIを使いこなせるよう継続的に教育することです。

具体的には、AIツールの操作方法やトラブル発生時の対応などをまとめた分かりやすい運用マニュアルの整備が不可欠です。それに加え、現場の従業員向けにAIの基本的な知識や活用方法を学ぶ実践的な研修会を定期的に開催し、社内全体のAIリテラシーを向上させることが求められます。

さらに、AIの利用率や不良率の削減効果といった具体的なKPI(重要業績評価指標)を設定し、定期的に効果を測定・改善していく仕組みも重要です。 このような伴走型の支援体制を整えることで、現場の不安や抵抗感を払拭し、AI活用を組織文化として定着させることができます。

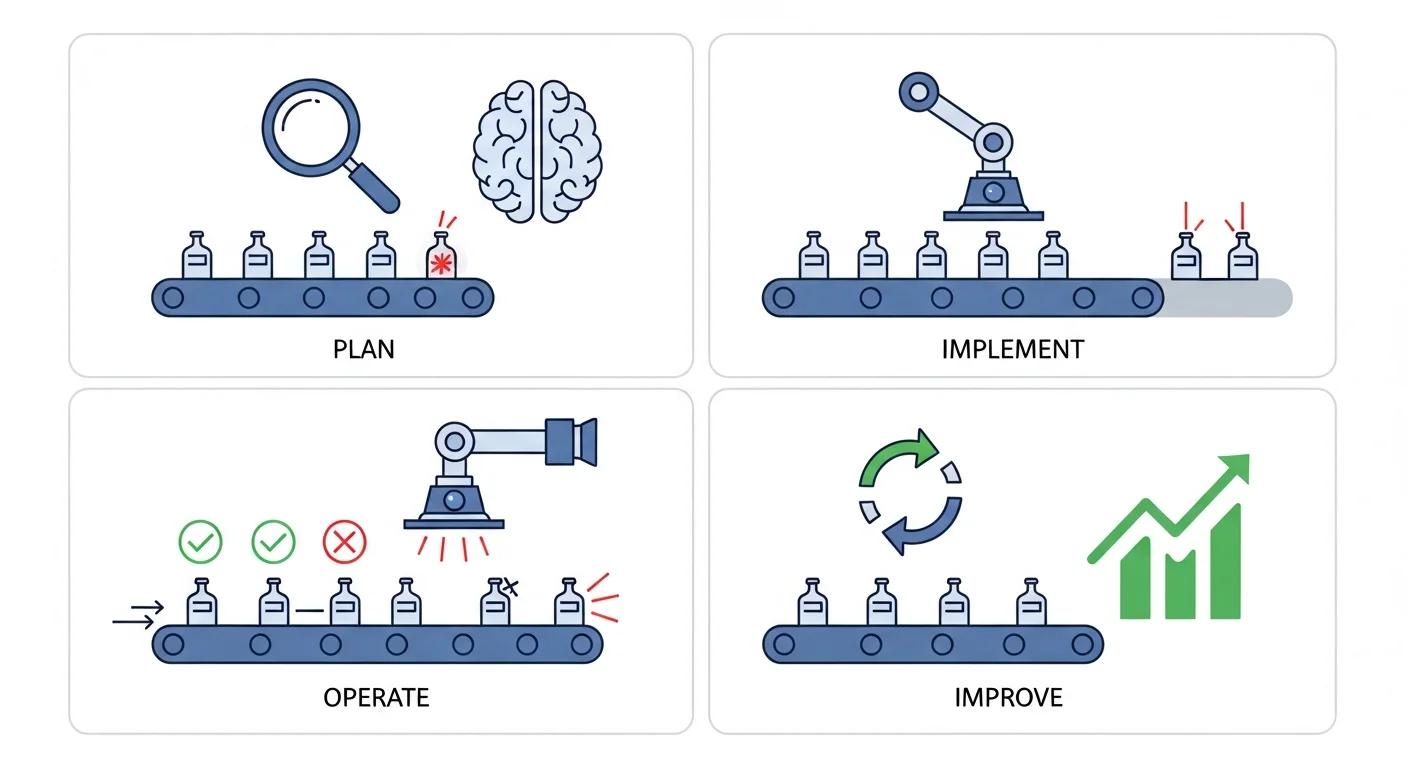

失敗しないAI導入の4ステップ|計画から運用・改善まで

AIを導入して不良率削減を目指したいものの、何から手をつければ良いか分からず、お困りではないでしょうか。AI導入は、事前の計画が不十分だとPoC(概念実証)で頓挫したり、現場で活用されなかったりと、失敗に終わるケースも少なくありません。本章では、そのような事態を避けるために、失敗しないAI導入の4ステップを「計画」から「運用・改善」まで具体的に解説します。着実に成果を出すためのポイントを押さえましょう。

目的とROIを明確化し失敗リスクを減らす

AI導入プロジェクトが失敗に終わる最大の原因の一つが、目的とROI(投資対効果)の曖昧さです。 「不良率を削減したい」といった漠然とした目標では、プロジェクトの方向性が定まりません。「熟練者の勘に頼る検品工程に画像認識AIを導入し、不良品流出率を3%から0.5%へ改善する」というように、解決すべき課題と具体的な数値目標(KPI)を明確に設定することが成功の鍵となります。

具体的な目標を定めることで、必要な投資額に対する効果測定が可能となり、経営層の迅速な意思決定を後押しします。 自社だけで最適な活用方法やROIを算出するのが難しい場合は、専門家による現場業務の分析を通じて、投資回収シナリオを明確にすることも有効な手段です。初期段階で目的を具体化することが、PoC(概念実証)止まりを防ぎ、現場で確実に使われるAIシステム導入の第一歩となります。

PoCで効果を検証し現場の協力を得る

AIによる不良率削減を目指すなら、本格導入の前にPoC(概念実証)で効果を検証することが不可欠です。PoCの目的は、技術的な実現可能性の確認だけではありません。限定的な環境でAIをテスト導入し、費用対効果(ROI)を具体的に算出することが重要です。特に製造業の品質検査などでは、PoCの段階から現場担当者を巻き込み、フィードバックを反映させることで、現場の不安を払拭し協力を得やすくなります。「AIは仕事を楽にする味方だ」という共通認識を育むことが、プロジェクト成功の鍵を握るのです。専門家の支援を受ければ、短期間でのプロトタイプ開発や客観的な効果測定も可能になります。

伴走支援と改善サイクルでAI活用を定着させる

AIの導入はゴールではなく、不良率削減といった成果を継続的に生み出すためのスタート地点です。 そのためには、専門家による伴走支援を受けながら、改善サイクルを回し続けることが不可欠です。

まずはAIの導入効果を測るためのKPI(重要業績評価指標)を具体的に設定します。 例えば、「画像認識AIによる検品での不良品見逃し率を5%から0.5%に低減する」といった目標です。その上で、定期的に効果測定を行い、現場からのフィードバックを収集・分析します。 この結果を基にAIモデルの再学習や業務プロセスの見直しを行うPDCAサイクルを回すことで、AI活用が現場に定着し、継続的な品質向上と生産性向上を実現できるのです。

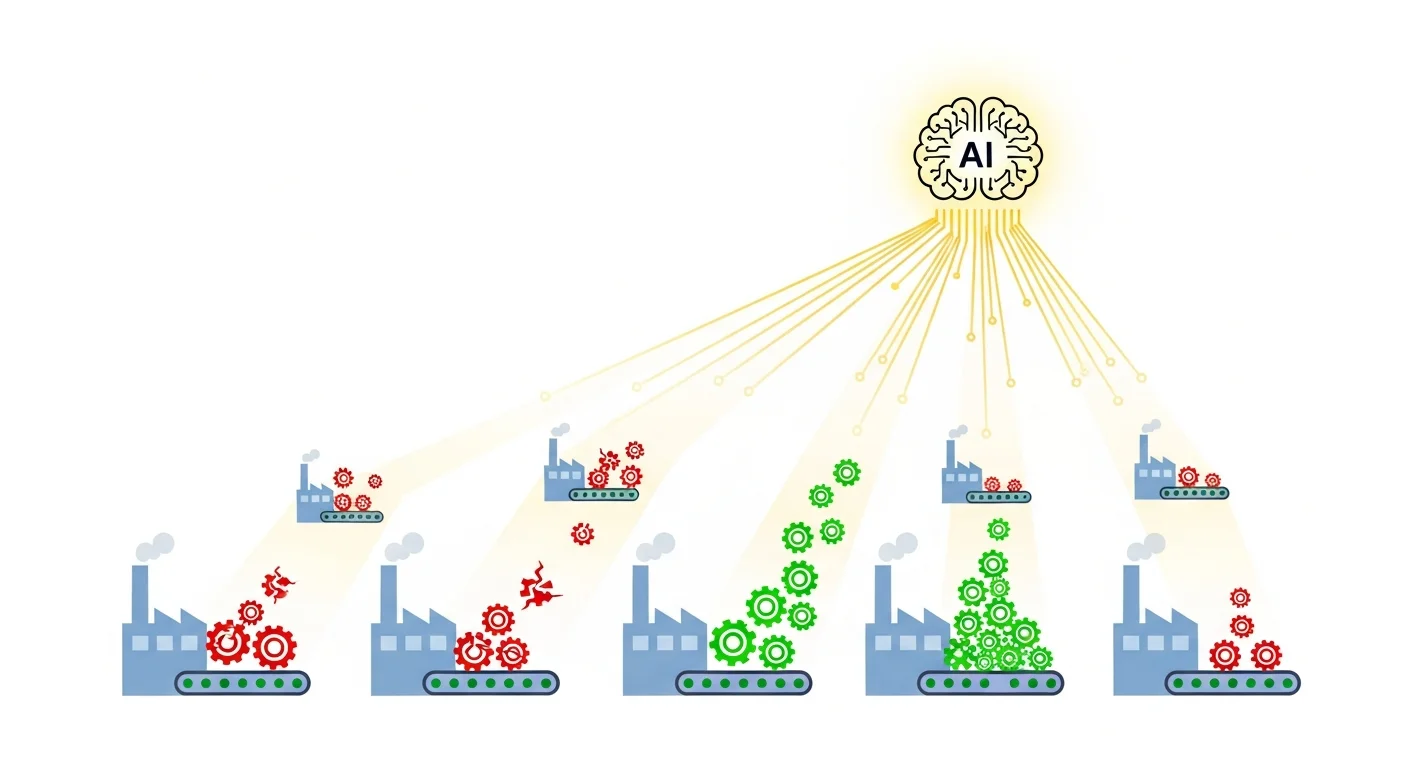

【製造業の成功事例】AI導入で不良率を大幅に改善した企業の共通点

多くの製造業で、AIを活用した不良率の削減は喫緊の経営課題です。しかし、「何から手をつければ良いかわからない」「導入しても現場で活用されない」といった声も少なくありません。一方で、AI導入に成功し、不良率を大幅に改善した企業には、実はいくつかの共通点が存在します。本章では、具体的な成功事例を紐解きながら、失敗しないAI導入の秘訣を探ります。自社の取り組みを成功に導くためのヒントがここにあります。

目的と費用対効果を明確化し、具体的な導入計画を策定

AI導入を成功に導くためには、「何のためにAIを導入し、どれくらいの効果を見込むのか」を事前に徹底して具体化することが不可欠です。「検品工程での不良率を5%改善する」「熟練者の検査スキルをAIで再現する」といった明確な目的と数値目標(KPI)を設定しましょう。

次に、その目標達成に向けた費用対効果(ROI)を算出します。 AIシステムの開発・運用コストに対し、不良品の削減や生産性向上によって、どれだけのコスト削減や利益向上が見込めるかを試算することが重要です。 この客観的な数値が、経営層の的確な投資判断を後押しします。

具体的な計画としては、いきなり大規模に導入するのではなく、まずは特定のラインや工程に絞って効果を検証する「PoC(概念実証)」から始めるのが賢明です。 専門家の知見も活用し、自社の課題に最適な導入計画と投資回収シナリオを描くことが、失敗しないAI活用の第一歩となります。

現場の熟練者の知見をAIに反映し、小さく始めて改善

AIによる不良率削減を成功させるには、現場で長年培われてきた熟練者の知見をAIに反映させることが不可欠です。 例えば、製品の微細な傷や異音といった、数値化しにくい「暗黙知」をAIの学習データ(教師データ)にすることで、AIは人間を超える精度で不良品を検知できるようになります。

ただし、いきなり大規模なシステムを導入するのはリスクが伴います。まずは特定の製品ラインや工程に絞って「スモールスタート」でAI導入を始めることが成功の鍵です。 PoC(概念実証)を通じて、費用対効果を具体的に検証しましょう。 現場のフィードバックを取り入れながら改善を繰り返すことで、AIはより現場の実態に即したものへと最適化され、不良率削減という確実な成果につながります。

導入後の運用と教育体制まで見据えた伴走支援の活用

AIを導入しても、現場で活用されなければ不良率削減は実現しません。特に製造業では、熟練者の経験に頼る業務が多く、新しいツールの定着が難しいという課題があります。成功企業は、導入後の運用と教育体制の構築まで見据え、専門家の伴走支援を積極的に活用しています。専門家による現場での実践的な研修や運用マニュアルの整備、KPI管理といったサポートを受けることで、AIが形骸化することを防ぎます。これにより、継続的な不良率削減が実現するだけでなく、社内のAIリテラシー向上と人材育成にも繋がり、長期的な競争力強化の基盤を築くことができるのです。

成果を最大化するAI導入パートナーの選び方と伴走支援の重要性

AIを導入して不良率を削減したいと考えても、「どの企業に依頼すれば良いかわからない」「PoC(概念実証)で終わってしまった」といった悩みは少なくありません。 AI導入の成否は、技術力だけでなく、自社の課題や業務プロセスを深く理解してくれるパートナーを選べるかにかかっています。本章では、成果を最大化するためのAI導入パートナーの選び方と、計画から開発、現場への定着までサポートする伴走支援の重要性を解説します。

課題解決力は必須。事業を理解する専門家か

AIによる不良率削減を成功させるには、AI技術の知見だけでなく、自社の事業や製造プロセスを深く理解するパートナーが不可欠です。 なぜなら、不良率の原因は生産ラインの細かな変数や熟練者の暗黙知など、データに現れにくい部分に潜んでいることが多いためです。

真の専門家は、現場の課題を深く分析し、ROI(投資対効果)を明確にした上で、最適なAI活用法を提案します。 重要なのは、単にAIツールを開発するだけでなく、業務プロセスの可視化から現場での運用定着、教育まで一気通貫で伴走支援してくれるかどうかです。 表面的な課題解決に終わらせない、事業の核心を理解した専門家を選びましょう。

PoCで終わらせない現場への定着支援力

AI導入プロジェクトが「PoC(概念実証)倒れ」で終わる最大の要因は、現場の運用 বাস্তবを無視した開発と、導入後のフォロー不足です。特に不良率削減を目指す製造現場では、新しいツールの導入に抵抗感を示す従業員も少なくありません。

成果を出すためには、開発初期の段階から現場のヒアリングを徹底し、プロトタイプのフィードバックを反映させることが重要です。さらに、導入後も専門家が現場に伴走し、実践的な研修や分かりやすいマニュアルを提供することで、担当者の不安を解消し、AIリテラシーを向上させます。AIを「作って終わり」にせず、現場が自律的に運用できるまで継続的に支援する体制こそが、投資対効果を最大化する鍵となります。

明確なROIと補助金活用で投資効果を最大化

不良率削減を目的にAIを導入する際、ROI(投資対効果)の事前シミュレーションは欠かせません。具体的には、AIによる検査自動化で削減できる人件費や、不良品の流出防止による損失額、歩留まり向上による利益増などを数値化し、投資回収計画を明確にすることが重要です。これにより、経営層も安心して投資判断を下せます。

さらに、投資効果を最大限に高めるために国や地方自治体の補助金・助成金を積極的に活用しましょう。 中小企業のDX推進や生産性向上を支援する「ものづくり補助金」や「中小企業省力化投資補助金」などは、AIシステムの導入費用にも適用できる場合があります。 申請プロセスは複雑な場合もあるため、専門知識を持つパートナーに相談し、活用可能な制度を漏れなく検討することが成功への近道です。

まとめ

AIによる不良率削減を成功させるには、失敗パターンを避け、計画から運用・改善まで一貫した視点で取り組むことが不可欠です。AIは単なるツールではなく、PoCで終わらせずに現場に定着させ、継続的に成果を生み出すためのパートナーと捉える必要があります。

そのためには、まず自社の課題を明確にし、専門家の支援も視野に入れながら、費用対効果を意識した導入計画を立てることが成功への第一歩となります。 成果を最大化するためには、技術力はもちろん、現場の業務を深く理解し、導入から定着まで伴走してくれるパートナーを選ぶことが重要です。まずは無料のAI適用診断などを活用し、自社の不良率削減に向けた具体的な可能性を探ることから始めてみてはいかがでしょうか。