そもそも予知保全とは?従来の保全方法との決定的な違い

設備の突然の故障によるダウンタイムは、生産計画に大きな影響を及ぼします。こうした突発的なトラブルを防ぐ鍵として、近年AI技術の進化と共に注目されているのが予知保全です。 本章では、そもそも予知保全とはどのような考え方なのか、そして従来の「壊れてから直す」事後保全や、決まった周期でメンテナンスを行う予防保全との決定的な違いについて分かりやすく解説します。

「壊れてから直す」事後保全と、過剰な定期保全の課題

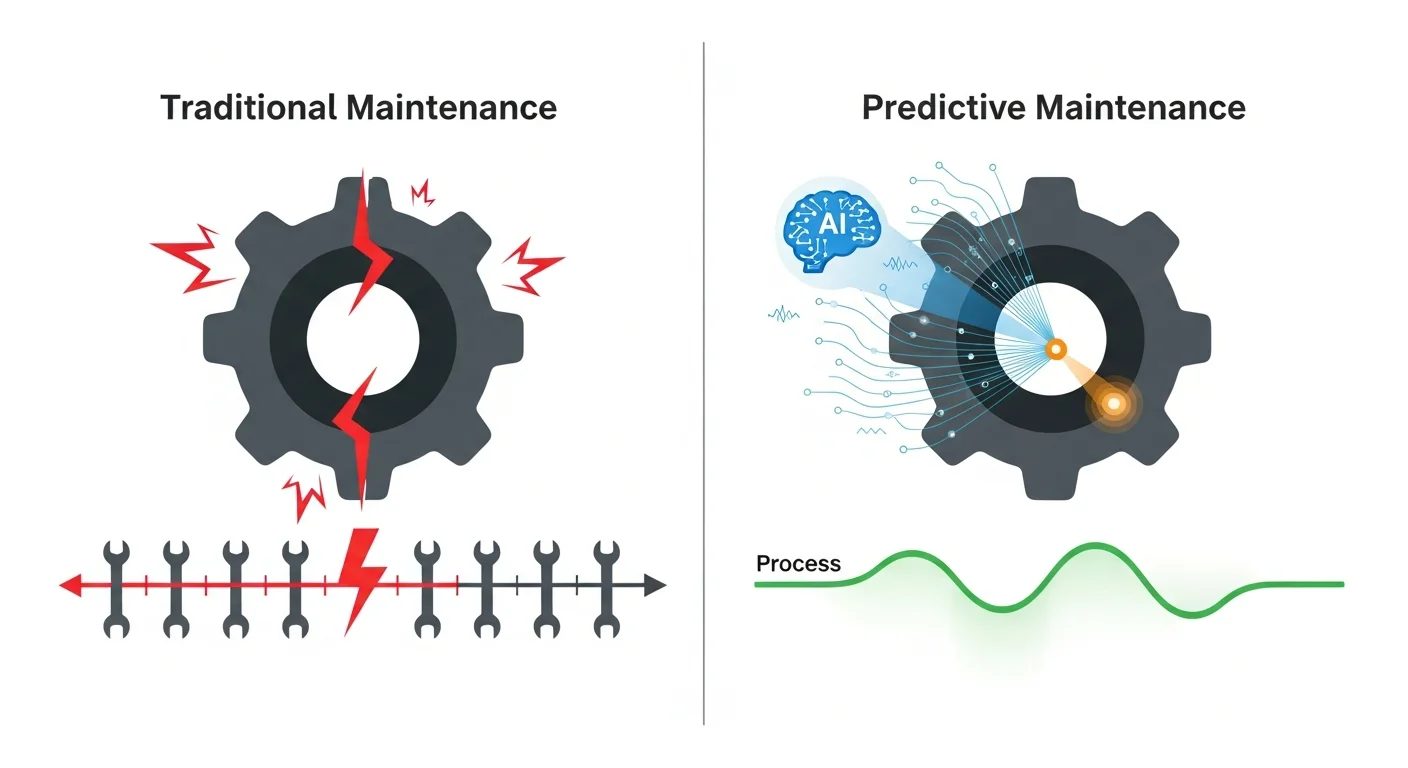

従来の保全方法には、大きく分けて「事後保全」と「定期保全」の2種類があります。しかし、どちらの方法もダウンタイム削減の観点からは大きな課題を抱えています。

「壊れてから直す」事後保全は、突発的な故障への対応が中心です。 これにより、生産ラインが予期せず停止し、部品の緊急手配や復旧作業で多大な機会損失とコストが発生します。 一方で定期保全は、あらかじめ計画に沿って部品交換やメンテナンスを行うため、突発的な故障は減らせます。 しかし、まだ使える部品まで交換してしまう「過剰整備」になりがちで、コストの増大やメンテナンスのための計画的な生産停止が避けられないという問題がありました。 これらの保全方法では、保全担当者が日々の対応に追われ、根本的な原因究明や予防的な活動にまで手が回らないのが実情です。

AIとセンサーで実現する、故障の予兆を掴む仕組み

AIによる予知保全は、まず設備に設置したセンサーから振動、電流、温度といった稼働データをリアルタイムで収集することから始まります。 AIは、集められた膨大なデータから正常時の稼働パターンをディープラーニングによって学習します。 そして、現在の稼働データが学習したパターンからわずかにでも逸脱した場合、それを故障の予兆として検知するのです。 この仕組みにより、人間の五感では捉えられない微細な変化を捉え、故障が発生する前にメンテナンスの計画を立てることが可能になります。 結果として、突発的な設備停止を防ぎ、ダウンタイムを大幅に削減できるのです。 既存のPLCやセンサーと連携できる場合も多く、専門家によるサポートを受けながら導入を進めることもできます。

故障時期を予測しダウンタイムを最小化する保全手法

予知保全は、故障の兆候をAIが検知し、故障時期を高い精度で予測する保全手法です。 従来の「壊れてから直す」事後保全では、突発的な停止によるダウンタイムが避けられませんでした。 しかし、AIを活用した予知保全では、設備に取り付けたセンサーから振動、電流、温度といったデータを常に収集・分析します。 AIが「いつもと違う」異常なパターンを学習し、故障の数週間〜数ヶ月前にアラートを発することで、計画的なメンテナンスが可能になります。これにより、部品の事前手配や人員配置がスムーズになり、生産ラインへの影響を最小限に抑え、ダウンタイムを大幅に削減できるのです。

AIが工場のダウンタイムを削減!予知保全で事故を防ぐ3つの理由

工場の生産ラインが突然停止するダウンタイムは、生産計画の遅延や利益損失に直結する大きな問題です。しかし、近年ではAIを活用した予知保全によって、設備の故障を事前に察知し、突発的なトラブルを防ぐことが可能になりました。本章では、AIがどのようにしてダウンタイムを削減し、事故を未然に防ぐのか、その具体的な3つの理由を詳しく解説します。「壊れてから直す」という従来の事後保全から脱却し、安定稼働を実現するためのヒントがここにあります。

センサーデータ解析で、人には見えない故障の予兆を検知

熟練技術者の経験と勘に頼る従来の点検では、突発的な故障を完全に防ぐことは困難です。そこで有効なのが、AIによるセンサーデータの解析です。設備に設置されたセンサーが収集する振動・電流・温度などのデータをAIが24時間365日監視します。

これにより、人間の五感では捉えきれない「いつもと違う」微細な変化、すなわち故障の予兆を早期に検知することが可能になります。 故障が発生する前にメンテナンスの計画を立てられるため、突発的なダウンタイムを大幅に削減し、生産計画の安定化に貢献します。 既存のPLCやセンサーを活用できるAIソリューションもあり、専門家のサポートを受けながら予知保全を導入することも可能です。

「壊れる前」に計画保全を行い、突発的な停止を回避

多くの工場では、設備が故障してから対応する「事後保全」が中心となり、保全担当者は突発的な修理に追われがちです。しかし、それではダウンタイム(生産停止時間)を未然に防ぐことは困難です。 そこで重要となるのが、AIを活用した予知保全です。

設備の振動や電流、温度といったデータをセンサーで常時収集し、AIが分析することで、人間の五感では捉えきれない故障の初期兆候を検知します。 これにより、部品の寿命や故障時期を高い精度で予測できるため、「壊れる前に直す」という計画的なメンテナンスが可能になります。 突発的な故障による生産ラインの停止を回避し、生産計画の安定化とコスト削減に大きく貢献します。

熟練の判断基準をAI化し、保全品質のムラをなくす

従来の設備保全は、異音や振動といった微細な変化を察知する熟練担当者の「勘」や「経験」に頼る部分が多く、判断基準が属人化しやすいという課題がありました。 これにより、担当者によって保全品質にムラが生じ、突発的な故障によるダウンタイムのリスクを払拭しきれませんでした。

AIによる予知保全は、各種センサーが収集した膨大な稼働データを分析し、熟練者の判断基準や過去の故障パターンを学習してモデル化します。 これまで暗黙知であった「職人芸」がデジタル資産として形式知化されるため、経験の浅い担当者でもベテランと同等の高精度な故障予測が可能です。

結果として、保全品質の均質化が図られ、設備の状態に基づいた最適なタイミングでのメンテナンスが実現します。 これが突発的なダウンタイム削減に直結し、工場の安定稼働に大きく貢献するのです。

ダウンタイム削減以外も!AI予知保全がもたらす導入メリット

AI予知保全の導入は、ダウンタイム削減による生産機会損失の防止に直結します。しかし、そのメリットは設備の安定稼働だけに留まりません。部品交換の最適化によるコスト削減、製品の品質安定化、さらには属人化しがちな保全業務の効率化など、企業の競争力を高める多角的な効果が期待できるのです。本章では、ダウンタイム削減の先にある、AI予知保全がもたらす3つの重要な導入メリットを詳しく解説します。

設備の安定稼働で製品の品質を向上

設備の些細な不調は、製品の品質を大きく左右します。例えば、部品の摩耗による加工精度の微妙なズレや、潤滑油の劣化による動作不良は、不良品の発生に直結しかねません。

AIによる予知保全は、このような品質のばらつきを防ぐ鍵となります。振動や電流といったセンサーデータをAIが常時監視し、普段と異なる微細な変化を検知。不具合が発生する前にメンテナンスが可能となり、設備の安定稼働が実現します。

結果として、製品一つひとりの品質が均一化され、不良品の流出を未然に防止。顧客からの信頼を守ることにもつながるのです。

計画保全の実現でメンテナンスコストを削減

AIを活用した予知保全は、「壊れてから直す」事後保全から「壊れる前に計画的に直す」計画保全への移行を可能にし、メンテナンスコストを大幅に削減します。

従来の事後保全では、突発的な故障により生産ラインが停止し、緊急対応のための人件費や割高な部品費が発生していました。 一方、定期的に部品を交換する予防保全も、まだ使える部品まで交換してしまう「過剰メンテナンス」に陥りがちで、コスト面での課題がありました。

AI予知保全を導入することで、設備のセンサーデータから故障の兆候を正確に検知できます。 これにより、部品の寿命を最大限まで活用しつつ、生産計画への影響が少ないタイミングでメンテナンスを組むことが可能になります。 結果として、不要な部品交換や緊急対応がなくなり、在庫コストや人件費を含めたトータルメンテナンスコストの最適化が実現します。 株式会社OptiMaxでは、現場の状況に合わせたデータ収集からAI導入まで一貫してサポートし、計画保全へのスムーズな移行を実現します。

熟練者のノウハウをAI化し技術伝承を促進

人手不足や高齢化が進む製造現場では、熟練者の「勘と経験」に頼った技術の伝承が大きな課題となっています。 AIを活用した予知保全は、この属人化しがちなノウハウをデジタル資産として継承するための強力な一手です。

具体的には、熟練者か行う点検や判断のプロセスを、設備のセンサーデータと紐づけてAIに学習させます。たとえば、ベテランが聞き分ける異音の周波数や、見逃さないような僅かな振動の変化などをデータ化し、AIモデルを構築します。これにより、異常の兆候を検知した際に、若手担当者でも熟練者と同じレベルの判断ができるよう「技能AIアシスタント」が支援。AIが判断の根拠や推奨される対処法を提示するため、OJTが効率化し、若手の早期育成と安定した設備管理を実現します。 結果として、担当者のスキルに左右されないダウンタイム削減が可能になります。

AI予知保全の成功事例から学ぶ生産性向上のヒント

突然の設備停止によるダウンタイムは、生産計画に深刻な影響を及ぼします。 しかし、AIを活用した予知保全を導入し、この課題を解決する企業が国内外で増えています。 本セクションでは、具体的な成功事例を基に、「壊れてから直す」事後保全から脱却し、生産性を飛躍的に向上させるためのヒントを分かりやすく解説します。

事後保全から脱却!故障を未然に防ぐデータ活用術

従来の「壊れてから直す」事後保全では、突発的なダウンタイムによる生産計画の遅延や、保全担当者の負担増大は避けられません。この課題を解決するのが、AIを活用した予知保全です。 具体的には、既存の設備に設置されたセンサーから振動、温度、電流といった稼働データを常時収集します。 収集したデータをAIが解析し、「いつもと違う」という故障の予兆を人の感覚や経験に頼らずに検知。 これにより、致命的な故障が発生する前に、最適なタイミングでメンテナンス計画を立てることが可能になります。 このようなデータに基づいたアプローチこそが、ダウンタイムを削減し、安定した生産体制を築くための鍵となります。

既存設備でOK!スモールスタートで始める導入計画

AI予知保全の導入に、大規模な設備更新は必ずしも必要ありません。多くの工場に既に存在するPLCやセンサーから得られる稼働データを活用したり、既存設備に安価なセンサーを後付けしたりするだけでスモールスタートが可能です。 まずは、故障による影響が大きい重要な設備1台から試験的に始めるのが成功の秘訣です。 これにより、本格導入前に効果を検証し、リスクを抑えながらダウンタイム削減に向けた具体的な一歩を踏み出せます。専門知識を持つパートナーに相談すれば、既存設備との連携支援や、費用対効果を試算する「適用可能性診断」などを通じて、自社に最適な導入計画を立てることができるでしょう。

属人化を防ぐ!AIによる技術伝承と安定稼働の両立

設備の保全業務は、ベテラン技術者の経験と勘に頼る部分が多く、属人化しやすいという課題を抱えています。担当者の退職や異動でそのノウハウが失われると、故障への対応が遅れ、ダウンタイムの長期化に直結しかねません。

この課題に対し、AIは有効な解決策となります。振動や温度といったセンサーデータと過去の故障履歴をAIが学習することで、これまでベテランが肌感覚で捉えていた「いつもと違う」という異常の兆候を検知し、その判断基準をデジタルデータとして蓄積できるのです。

これにより、経験の浅い担当者でもAIのサポートを受けながら、高度な判断が可能になります。AIを活用した技術伝承は、特定個人のスキルへの依存から脱却させ、組織全体での安定稼働を実現し、生産ラインのダウンタイム削減に大きく貢献します。

失敗しないAI予知保全サービスの選び方3つのポイント

AIによる予知保全はダウンタイム削減の強力な武器ですが、サービス選びを間違えると期待した効果は得られません。高精度な分析はもちろん、既存の設備とスムーズに連携できるか、現場の課題を深く理解したサポートが受けられるかを見極めることが成功のカギとなります。本章では、数あるサービスの中から自社に最適な一社を見つけ出すための、失敗しない3つの選定ポイントを詳しく解説します。

ポイント1: 自社のデータで精度が出るか、無料診断で確かめる

AI予知保全の導入で最も重要なのは、自社の設備データで求める精度が出るかを事前に確認することです。AIの性能は、収集するデータの質や量に大きく依存するため、一般的な成功事例だけを鵜呑みにするのは危険です。

失敗を避けるため、まずは無料の適用可能性診断を活用しましょう。専門企業に実際の設備から取得したセンサーデータなどを預け、どの程度の精度で異常を検知できるか検証してもらうのです。

例えば、株式会社OptiMaxが提供する「AI予知保全 適用可能性診断」のようなサービスを利用すれば、本格導入前にダウンタイム削減効果を具体的に予測できます。費用をかけずに自社に最適なAI活用法を見極める、これが成功への第一歩です。

ポイント2: 既存の設備やシステムとスムーズに連携できるか

AI予知保全を導入する際、「今ある古い設備をすべて買い替えなければならないのでは?」と考える必要はありません。重要なのは、既存の設備やシステムをいかに有効活用できるかという視点です。 多くの工場では、PLC(Programmable Logic Controller)や各種センサーが既に稼働しています。これらの既存設備からデータを収集し、連携できるAIサービスを選ぶことが、導入コストを抑える鍵となります。

サービスによっては、専門のエンジニアが現場の環境を把握した上で、既存のPLCや後付けのセンサーとの最適な連携方法を支援してくれます。新たな大規模投資を行わずとも、今ある資産を活かしてダウンタイム削減という目的を達成することが可能です。

ポイント3: 導入後も現場に寄り添う手厚いサポート体制があるか

AI予知保全システムは、導入がゴールではありません。現場に定着し、真にダウンタイム削減へ貢献するためには、導入後の手厚いサポートが不可欠です。専門のエンジニアが定期的に現場へ足を運び、データ収集から実装まで伴走してくれるかを確認しましょう。特に、既存のPLCやセンサーとの連携支援や、現場の作業員が直感的に使えて操作ミスを誘発しないUI(ユーザーインターフェイス)を設計してくれるかは重要な選定ポイントです。 「壊れてから直す」という事後保全から脱却し、予防的なメンテナンス文化を醸成するためにも、現場の運用を深く理解し、改善まで寄り添ってくれるパートナーを選ぶことが成功の鍵となります。

まずは無料診断から!自社工場へのAI導入可能性を把握しよう

AIによるダウンタイム削減の重要性を理解しつつも、「自社工場で本当に活用できるのか」「何から手をつければ良いのかわからない」といった不安はありませんか?そんな方におすすめなのが、AI導入の可能性を無料で診断できるサービスです。専門家の視点から、実際の設備データや製品サンプルを基に精度の検証が可能。まずは自社の課題を整理し、AI化の第一歩を踏み出すためのヒントとしてご活用ください。

AIによる外観検査で不良品流出を防ぐ

人による目視検査は、検査員の熟練度や集中力によって判定にばらつきが生じやすく、ヒューマンエラーを完全には防げません。 不良品が後工程や市場に流出してしまうと、手戻りや再生産によるダウンタイムが発生し、顧客の信頼を失うリスクにも繋がります。

そこで有効なのが、AIによる外観検査の導入です。ディープラーニングを活用した画像認識技術は、人の目では見逃しがちな微細な傷や汚れ、色ムラなどを24時間365日、均一な基準で検出し続けます。 これにより検査精度が安定し、品質が向上します。

近年の技術革新により、少量の不良品データからでも高精度なAIモデルを構築できるようになっており、導入のハードルは下がっています。 検査工程を自動化して不良品の流出を未然に防ぐことは、品質保証体制を強化し、結果としてダウンタイム削減に大きく貢献します。

設備の故障予知でダウンタイムを最小化

設備の突発的な故障による生産停止は、製造業にとって大きな損失です。 従来の「壊れてから直す」事後保全では、ダウンタイムの発生を避けられません。 そこで有効なのが、AIを活用した「予知保全」です。

AIは、設備に設置されたセンサーから振動・電流・温度といった稼働データを24時間体制で収集・分析します。 そして、平常時とは異なる微細な変化を捉え、故障の予兆を高精度で検知します。 これにより、故障が発生する前に部品交換やメンテナンスの計画を立てることが可能になり、突発的なダウンタイムを最小化できます。 既存のPLCやセンサーデータを活用できる場合も多く、計画的な保全によって生産性の向上とコスト削減を実現します。

ものづくり補助金を活用した導入計画を相談

AI予知保全によるダウンタイム削減に関心があっても、AI導入の初期費用は大きな課題です。そこで有効なのが、国が中小企業の設備投資を支援する「ものづくり補助金」の活用です。 AIを活用した生産性向上や競争力強化への取り組みは補助金の対象となりやすく、採択されれば費用負担を大幅に軽減できます。

しかし、補助金の申請には事業計画書の作成が必要で、「AI導入でどのような成果が見込めるか」を具体的に示す必要があります。 株式会社OptiMaxでは、AI導入の無料診断とあわせて、ものづくり補助金の活用シミュレーションも提供しています。専門家の知見を活用し、複雑な申請準備の負担を減らしませんか。補助金を賢く利用して、費用を抑えながら工場のDXを推進しましょう。

まとめ

本記事では、AIを活用した予知保全が工場のダウンタイムを削減する仕組みと、そのメリットについて解説しました。

AIは、センサーデータから人では見逃しがちな設備の異常な兆候を早期に検知し、故障を未然に防ぎます。 これにより、突発的な生産停止といった事態を回避し、計画的なメンテナンスが可能になるため、ダウンタイムの大幅な削減が実現できるのです。

AIによるダウンタイム削減は、生産性向上やコスト削減に直結する重要な取り組みです。 まずは自社の課題を明確にし、専門家への相談や無料診断などを活用して、AI導入の第一歩を踏み出してみてはいかがでしょうか。