AI予兆検知とは?その仕組みと目的

AI予兆検知とは、AI(人工知能)を活用して、製造業における設備の故障や製品の品質劣化といった異常の兆候を事前に検知する技術です。本章では、AIがどのようにして膨大なデータから「いつもと違う」状態を学び、故障などのトラブルを未然に防ぐのか、その具体的な仕組みと目的を分かりやすく解説します。

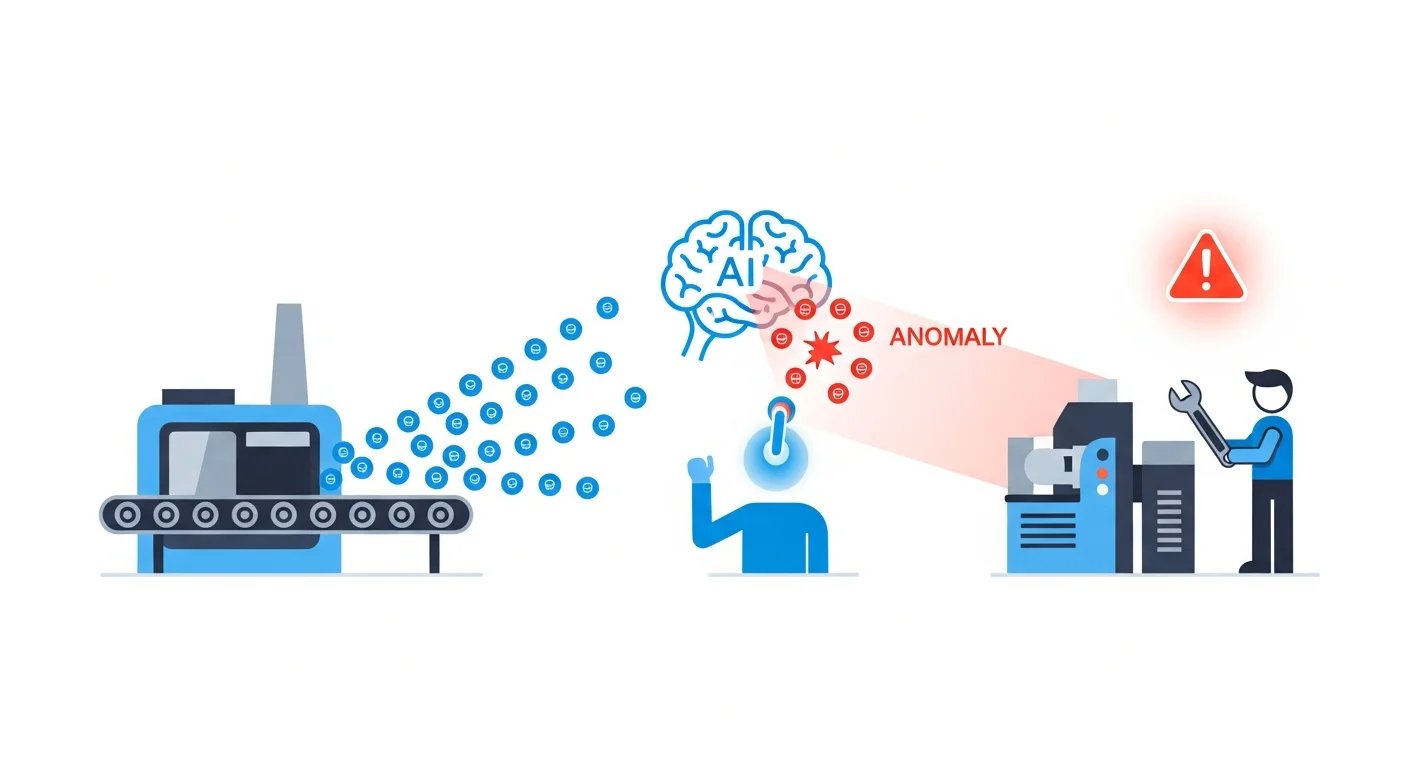

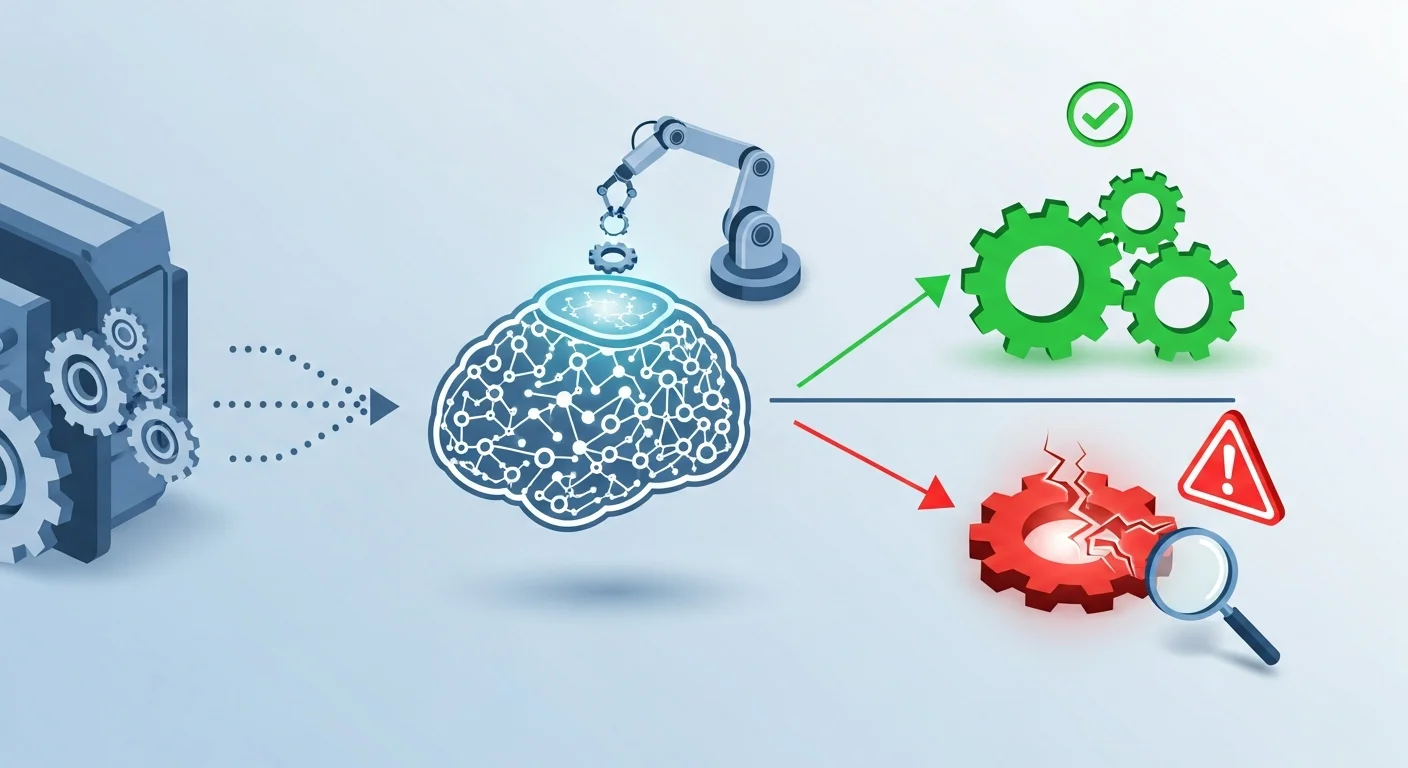

AIが異常の兆候を捉える予兆検知の基本

AIによる予兆検知の基本は、製造設備の正常な稼働状態をAIに学習させることから始まります。 設備に取り付けられたセンサーから収集される振動、温度、圧力などのデータをAIが分析し、「いつも通り」のパターンを定義します。 そして、AIはリアルタイムの稼NINGデータと学習した正常モデルを常に比較し、人間の目では捉えきれない「いつもと違う」わずかな変化や、異常に至る前の特有の兆候を検知します。 この仕組みにより、製造業における設備の突発的な故障や製品の品質低下といった重大な問題が発生する前に、的確な対策を講じることが可能になるのです。

膨大なデータから未来を予測する仕組み

AIによる予兆検知は、膨大なデータから未来のリスクを予測する仕組みです。製造業の現場では、設備に取り付けられたセンサーデータや稼働ログ、環境データなど、様々な情報が常に収集されています。AIはこれらのデータを機械学習し、「正常な状態」のときのデータパターンを記憶します。そして、稼働中のデータがこの正常パターンからわずかでも逸脱した際に、それを「いつもと違う異常の兆候」として検知します。これにより、人間の目では気づけないような微細な変化を捉え、設備の故障や製品の品質低下といった未来のトラブルを未然に防ぐことが可能になります。

深刻な事態を未然に防ぐ導入の目的

AI予兆検知を導入する最大の目的は、生産ラインの突発的な停止や製品の品質不良といった、製造業における深刻な事態を未然に防ぐことです。従来の定期メンテナンスでは防ぎきれなかった設備の突発的な故障は、生産計画に大きな遅延を生じさせ、機会損失に繋がります。AI予兆検知は、センサーデータから人間では気づけない微細な異常のサインを捉え、故障の予兆を検知します。これにより、故障が発生する前に計画的なメンテナンスを実施できるようになり、ダウンタイムを最小限に抑制できます。結果として、生産性の向上と安定した品質管理体制の構築を実現することが可能になります。

なぜ製造業でAI予兆検知が必須とされるのか?

現代の製造業において、生産設備の安定稼働と品質維持は、企業の競争力を左右する重要な要素です。突発的な故障による生産ラインの停止は、甚大な損失に繋がりかねません。そこで注目されているのが、AIを活用した「予兆検知」システムです。本章では、なぜ今、AI予兆検知が多くの現場で必須とされ、持続的な成長のために不可欠なのか、その具体的な理由を詳しく解説します。

突然の設備停止による生産ロスを回避

製造業の現場において、設備の突発的な故障は生産ライン全体の停止を招き、機会損失や納期遅延に直結する深刻な問題です。従来の定期的な部品交換を行うメンテナンス(TBM)だけでは、予測不能なトラブルを完全に防ぐことは困難でした。

しかし、AIを活用した予兆検知を導入すれば、センサーが収集する振動や温度、稼働音といったデータをAIが24時間体制で監視・分析。人間では気づけないような異常の兆候をリアルタイムで捉えることが可能になります。故障が発生する前にアラートが通知されるため、部品の寿命や交換時期を的確に予測し、計画的なメンテナンスを実施できます。これにより、ダウンタイム(設備停止時間)を最小限に抑え、安定した生産体制の構築に大きく貢献するのです。

不良品の発生を未然に防ぎ品質を安定化

製造業において、製品の品質を一定に保つことは企業の信頼性に直結する重要な課題です。従来の抜き取り検査や熟練作業員の目視による検品では、ヒューマンエラーや検査精度のばらつきを完全にはなくせませんでした。 AI予兆検知は、こうした課題を解決に導きます。製造ラインに設置されたセンサーやカメラから得られる温度、圧力、振動、画像などの多様なデータをAIがリアルタイムで解析。 これにより、製品が不良品に至る前のわずかな兆候、いわば「いつもと違う状態」を瞬時に検知し、管理者に警告します。 このプロアクティブな対応が可能になることで、不良品の発生を未然に防ぎ、歩留まりを大幅に向上させることが可能です。結果として、廃棄コストの削減と品質の安定化を実現し、製造業の競争力を強化します。

熟練技術者の「勘と経験」をデータで継承

製造業の現場では、設備の異音や振動といった微細な変化を察知する、熟練技術者の「勘と経験」が品質維持の要でした。しかし、少子高齢化による担い手不足が深刻化し、この暗黙知の継承は喫緊の課題となっています。AIによる予兆検知システムは、この課題を解決する有効な手段です。

各種センサーが収集した膨大なデータをAIが分析し、熟練技術者の判断基準をデータとして可視化・形式知化します。これにより、これまで個人に依存していた高度な技術を組織全体で共有でき、若手技術者でも異常の兆候を早期に発見できるようになります。これは、属人化の解消と安定した生産体制の構築に直結する、製造業にとって不可欠な取り組みと言えるでしょう。

AI予兆検知がもたらす具体的な導入効果とメリット

AI予兆検知は、製造業の現場に大きな変革をもたらします。設備の故障や製品の不良といった問題を未然に防ぐことで、具体的にどのような導入効果やメリットが生まれるのでしょうか。本セクションでは、生産性の向上や大幅なコスト削減、そして品質の安定化といった、企業が享受できる具体的な利点について詳しく解説していきます。

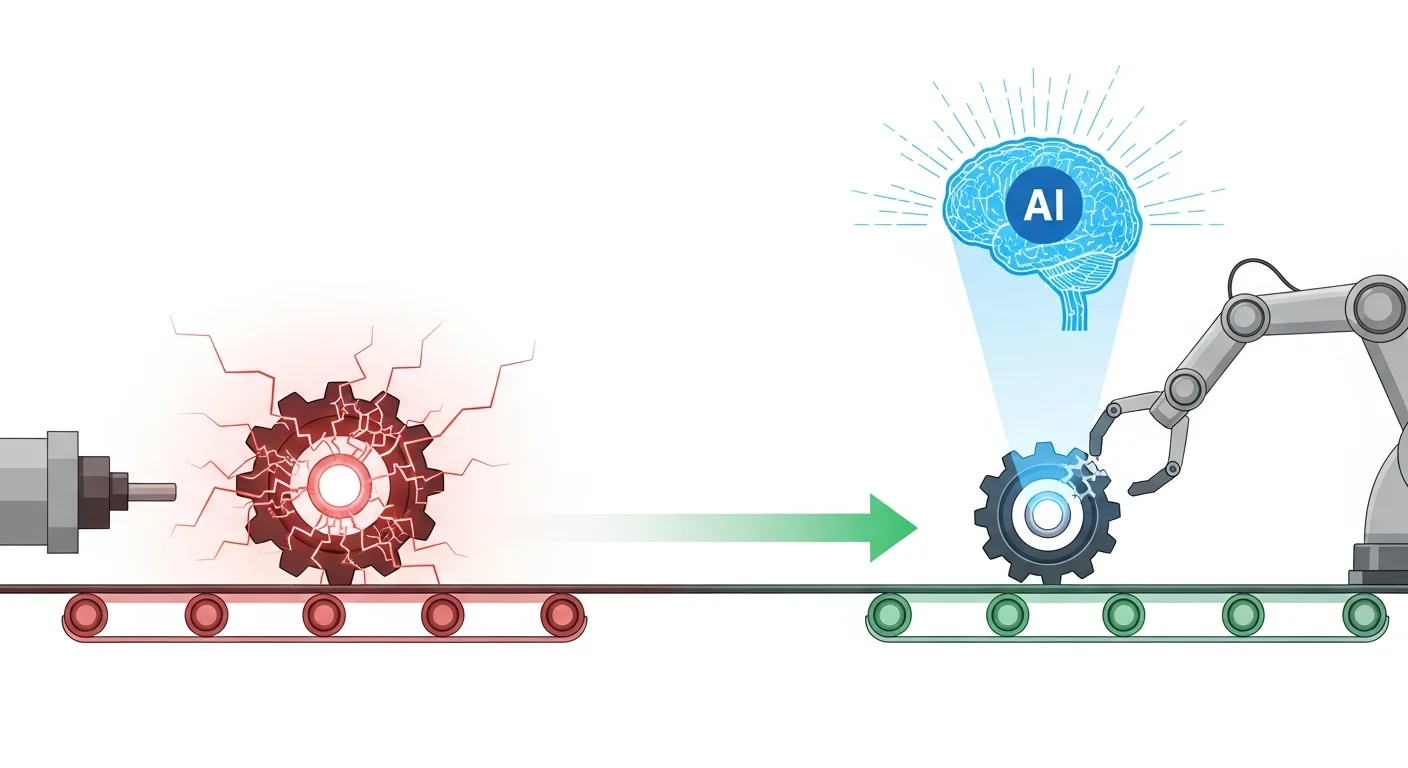

故障による損失を防ぎコストを大幅に削減

製造業において、設備の突発的な故障による生産ラインの停止は、莫大な機会損失を生む深刻な経営課題です。 従来の定期的な部品交換(時間基準保全)では、まだ使用できる部品まで交換してしまうため、コストが嵩むという問題がありました。

AIを活用した予兆検知は、センサーデータから故障の兆候を早期に発見し、最適なタイミングでのメンテナンスを可能にします。 これにより、計画外のダウンタイムを未然に防ぎ、必要な部品のみを交換する状態基準保全(CBM)へと移行できます。 結果として、部品在庫や人件費を含むメンテナンスコストが最適化され、企業の収益性が大幅に向上します。

設備の安定稼働を実現し生産性を最大化

製造業の生産ラインにおいて、設備の突発的な故障は最も避けたい事態の一つです。従来の定期メンテナンスでは防ぎきれない不具合は、生産機会の損失や納期遅延に直結します。AIによる予兆検知は、センサーデータを常に監視・分析し、故障につながる微細な兆候をリアルタイムで検知します。これにより、故障が発生する前にアラートを発し、計画的なメンテナンスの実施が可能となります。結果として、予期せぬダウンタイムを最小限に抑え、設備の安定稼働を実現。製造ライン全体の生産性を最大化することに大きく貢献します。

属人化する検知ノウハウをAIで標準化

製造業の現場では、設備の異常検知をベテラン作業員の「勘」や「経験」に頼るケースが多く、ノウハウの属人化が深刻な課題でした。 このような暗黙知は言語化してマニュアルに落とし込むのが難しく、技術継承の大きな障壁となります。

AIによる予兆検知は、この課題を解決する有効な手段です。 AIは、センサーデータから熟練者の判断基準を学習し、検知ロジックを標準化します。 これにより、担当者のスキルに依存しない高精度な異常検知が可能となり、経験の浅い技術者でもベテラン同等の判断ができるようになります。 結果として、技術継承の促進と生産ライン全体の安定稼働に繋がり、持続可能な工場運営を実現します。

【業界別】製造業におけるAI予兆検知の導入事例

製造業におけるAI予兆検知は、自動車や電機、食品など、様々な業界で導入が進んでいます。しかし、具体的にどのような効果があるのかイメージが湧きにくい方も多いのではないでしょうか。本セクションでは、AI予兆検知の導入事例を業界別に詳しく解説します。自社での活用イメージを掴む参考にしてください。

自動車業界:プレス機の故障を未然に防ぐ

自動車の製造業において、プレス機の突発的な故障は生産ラインのダウンタイムに直結する深刻な課題です。このリスクを回避するため、AIによる予兆検知が導入されています。

具体的には、プレス機に設置したセンサーから振動、温度、圧力などのデータを常時収集し、AIがリアルタイムで解析します。これにより、熟練の技術者でも見抜けないような部品の微細な摩耗や潤滑油の劣化といった故障の予兆を早期に検知。

故障が発生する前にアラートを発することで、計画外の生産停止を未然に防ぎ、最適なタイミングでの部品交換やメンテナンス、すなわち予知保全を実現します。これにより、生産効率の最大化と品質の安定化に大きく貢献しています。

食品業界:生産ラインの異常を早期に発見

衛生管理や品質基準が厳しく、一度のトラブルが大きな損失に繋がりかねない食品業界では、AIによる予兆検知が重要な役割を果たします。 例えば、生産ラインに設置されたカメラやセンサーのデータをAIがリアルタイムで解析。製品の焼き色のムラや形状のわずかな違い、パッケージの印字かすれといった品質異常の予兆を瞬時に検知し、不良品の発生を未然に防ぎます。

また、設備のモーターの振動や稼働音といったデータを分析することで、故障の予兆を早期に発見することも可能です。 これにより、突発的なライン停止を回避し、計画的なメンテナンスを行えるため、安定生産と品質向上の両立を実現します。

製薬業界:製品の品質を一定に保つ仕組み

製薬業界では、医薬品の品質を人の健康を守るために極めて高い水準で維持しなくてはなりません。そこで活用されるのがAIによる予兆検知です。製造工程における温度、湿度、圧力、成分濃度といった膨大なセンサーデータをAIがリアルタイムで監視・分析します。これにより、製品の品質が規格からわずかに外れる兆候をいち早く検知し、不良品の発生を未然に防ぎます。従来は熟練の作業員の経験と勘に頼っていた部分をAIが代替することで、安定した品質の製品を継続的に製造する体制を構築できるのです。

AI予兆検知システムの選定で失敗しないためのポイント

AI予兆検知システムの導入効果を最大化するには、自社の課題や目的に合ったシステム選定が不可欠です。しかし、多種多様なシステムの中から最適なものを見つけ出すのは容易ではありません。もし選定を誤れば、期待した成果が得られず、製造業の競争力強化に繋がりません。そこで本章では、AI予兆検知システムの選定で失敗しないために、必ず押さえておきたい3つの重要なポイントを具体的に解説します。

自社の課題と導入目的を明確にすること

AI予兆検知システムの導入を成功させる最初のステップは、「自社の課題と導入目的を明確にすること」です。製造業が抱える「熟練技術者の勘に頼った非効率な点検」や「設備の突発的な停止による生産ロス」といった課題の中から、最も解決したいことを特定しましょう。その上で、「特定のラインのダウンタイムを〇%削減する」「不良品率を〇%改善する」など、具体的な数値目標を設定することが重要です。目的が明確であれば、必要な機能や収集すべきデータが定まり、自社に最適なAI予兆検知システムを選定できます。AI導入の目的化を避け、課題解決という本質を見失わないようにしましょう。

必要な機能とシステムの検知精度を見極める

AI予兆検知システムの選定では、まず自社の製造ラインでどのようなデータを取得できるかを明確にし、そのデータ形式に対応したシステムを選ぶことが重要です。その上で、設備の異常や製品の品質不良といった検知したい対象に合わせて必要な機能を絞り込みます。

特にシステムの検知精度は、導入後の成果を左右する生命線です。正常な状態を異常と判断する「過検知」が多いと現場が混乱し、逆に異常を見逃す「未検知」は致命的な損失につながります。導入前にPoC(概念実証)を実施し、自社の実際のデータを用いて精度を徹底的に検証することが、失敗を避けるための鍵となります。

導入後のサポート体制と実績を確認する

AI予兆検知システムは、導入して終わりではありません。製造現場では生産品目の変更や設備の経年劣化など、状況が常に変化するため、検知モデルの精度を維持・向上させていく運用が不可欠です。そのため、契約前にベンダーの導入後のサポート体制を必ず確認しましょう。データサイエンティストのような専門家による定期的な分析や改善提案、トラブル発生時の迅速な対応が含まれているかが重要なポイントです。

また、自社と類似した業種や設備への導入実績も必ず確認しましょう。実績は、そのシステムの信頼性を示す客観的な指標です。手厚いサポートと豊富な実績は、AI予兆検知システムの長期的な安定稼働と投資対効果の最大化に直結します。

AI予兆検知の導入プロセスと注意点

製造業においてAI予兆検知を導入し、その効果を最大限に引き出すためには、計画的なプロセスが不可欠です。しかし、「何から始めれば良いかわからない」「導入で失敗したくない」と考える担当者の方も多いでしょう。本セクションでは、AI予兆検知をスムーズに導入するための具体的なプロセスと、押さえておくべき重要な注意点をステップごとに詳しく解説します。

導入目的の明確化と体制の構築

AI予兆検知の導入を成功させるには、まず「何のために導入するのか」という目的を明確にすることが不可欠です。「特定の製造ラインのダウンタイムを削減する」「製品の品質不良を未然に防ぐ」など、具体的なゴールを設定しましょう。目的が明確であれば、収集すべきデータや導入後の効果測定の指標も定まります。

次に、目的達成に向けた推進体制の構築が重要です。製造現場の知見を持つ担当者、データ分析の専門家、IT部門が連携する部門横断的なチームを結成することが成功の鍵となります。現場の課題とデータ分析が乖離することを防ぎ、実用的なAIモデルの構築を目指しましょう。

データ収集からAIモデル開発までの流れ

AIによる予兆検知の精度は、開発プロセス、特に最初のデータ収集と前処理で決まります。まず、製造ラインのセンサーデータや稼働ログといった時系列データを収集します。製造業の現場では、データの欠損やノイズが多いため、そのままでは使えません。そこで、データクレンジングや特徴量エンジニアリングといったデータ前処理を行い、AIが学習可能な形式に整えます。この質の高いデータを用いて、最適なアルゴリズムでAIモデルを学習させ、精度を評価・改善するサイクルを繰り返すことが、高精度な予兆検知AIの実現に不可欠です。

導入後の精度評価と継続的な改善

AI予兆検知システムの導入はゴールではありません。製造業の現場では、設備の経年劣化や製造プロセスの変更など、状況が絶えず変化します。そのため、導入後も継続的な精度評価が不可欠です。

具体的には、AIモデルが「正常な状態を異常と誤検知する偽陽性」や「見逃してはならない異常を検知できない偽陰性」の発生率を定期的に評価します。これらの評価結果に基づき、新たなデータを追加学習させるなど、定期的な再学習を行うことで、AIは現場の変化に対応し、高い検知精度を維持できます。現場の知見をAIにフィードバックし続ける運用こそが、予兆検知の価値を最大化する鍵となります。

まとめ

本記事では、製造業におけるAI予兆検知の重要性から、具体的な導入効果、成功事例、選定ポイントまでを網羅的に解説しました。AIを活用した予兆検知は、設備の突発的な故障や製品不良を未然に防ぎ、生産性向上とコスト削減を実現する上で不可欠です。

製造業の競争が激化する現代において、AI予兆検知への投資は企業の持続的成長を支える重要な一手となります。本記事を参考に、自社の課題解決に向けた第一歩として、まずは情報収集や専門家への相談から始めてみてはいかがでしょうか。