なぜ今、AIによる設備保全が必要なのか?

近年、多くの製造現場では人手不足や熟練技術者の引退といった課題が深刻化しています。これまでの人手に頼った設備保全だけでは、予期せぬ故障を防ぎきれず、生産性低下のリスクを抱えています。このような背景から、AIを活用したデータに基づく予知保全への注目が急速に高まっています。本章では、なぜ今、AIによる設備保全が求められているのか、その具体的な理由を掘り下げて解説します。

深刻化する人手不足と技術継承の課題

製造業の現場では、少子高齢化を背景とした人手不足が深刻な問題となっています。 特に設備保全業務は、熟練技術者の長年の経験や勘に依存する部分が多く、退職に伴う技術継承の断絶が大きな課題です。 こうした「匠の技」ともいえる暗黙知はマニュアル化が難しく、若手への継承が滞ることで、設備の安定稼働に支障をきたすリスクが高まっています。

この課題を解決する鍵となるのが、AIを活用した設備保全です。AIは、熟練技術者の知見をデータとして学習・分析し、故障の予兆を検知する予知保全を可能にします。 これにより、経験の浅い作業員でもAIの支援を受けながら高度な判断ができるようになり、業務の属人化を防ぎます。 AIの導入は、人手不足を補いながら保全業務の質を維持・向上させ、持続可能な生産体制を構築するために不可欠です。

AIによる予知保全でダウンタイムを削減

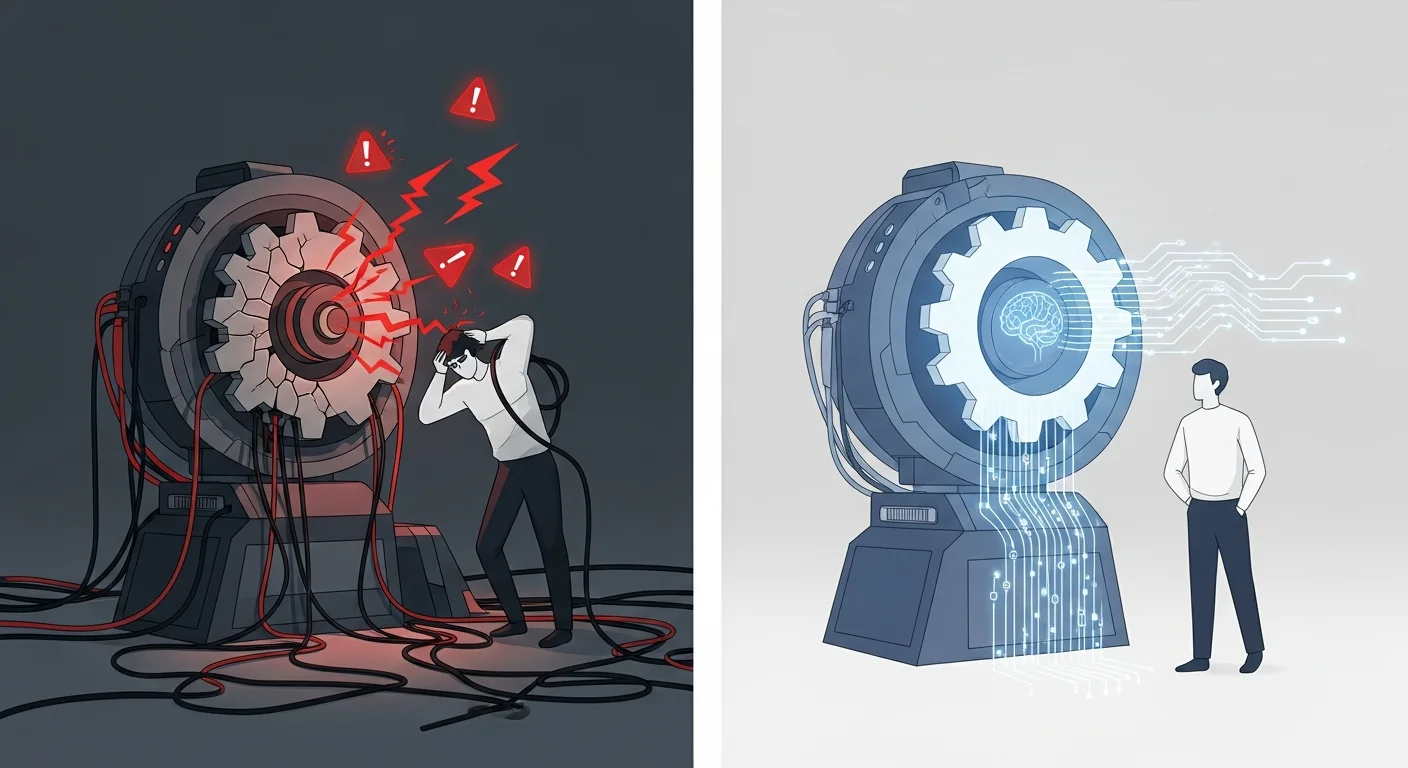

AIを活用した予知保全は、製造業における深刻な課題であるダウンタイム(設備の停止時間)を大幅に削減します。従来の定期的な部品交換(時間基準保全)では防ぎきれなかった突発的な故障も、AIなら解決可能です。

AIは、センサーから収集される振動、温度、圧力といった膨大なデータを常に監視・分析し、故障につながる微細な予兆を検知します。これにより、故障が発生する前にメンテナンスの計画を立て、計画的な修繕を行えるようになります。結果として、急な生産ラインの停止を防ぎ、生産性の向上と機会損失の最小化を実現できるのです。これは、安定した工場稼働を目指す上で不可欠なアプローチと言えるでしょう。

変化する市場で勝ち抜くための競争力強化

顧客ニーズの多様化やグローバル競争の激化により、製造業では多品種少量生産と短納期化への対応が急務です。従来の設備保全では、突発的な設備故障による生産ラインの停止が避けられず、納期遅延のリスクが経営課題でした。ここにAIによる予知保全を導入することで、設備の故障予兆をリアルタイムで検知し、故障前にメンテナンスを計画できます。これにより、生産計画の最適化と安定稼働が実現し、納期の遵守が可能になります。変化の激しい市場において、AI設備保全は機会損失を防ぎ、顧客からの信頼を獲得するための強力な競争力となるのです。

AI設備保全の中核をなす「予知保全」とは

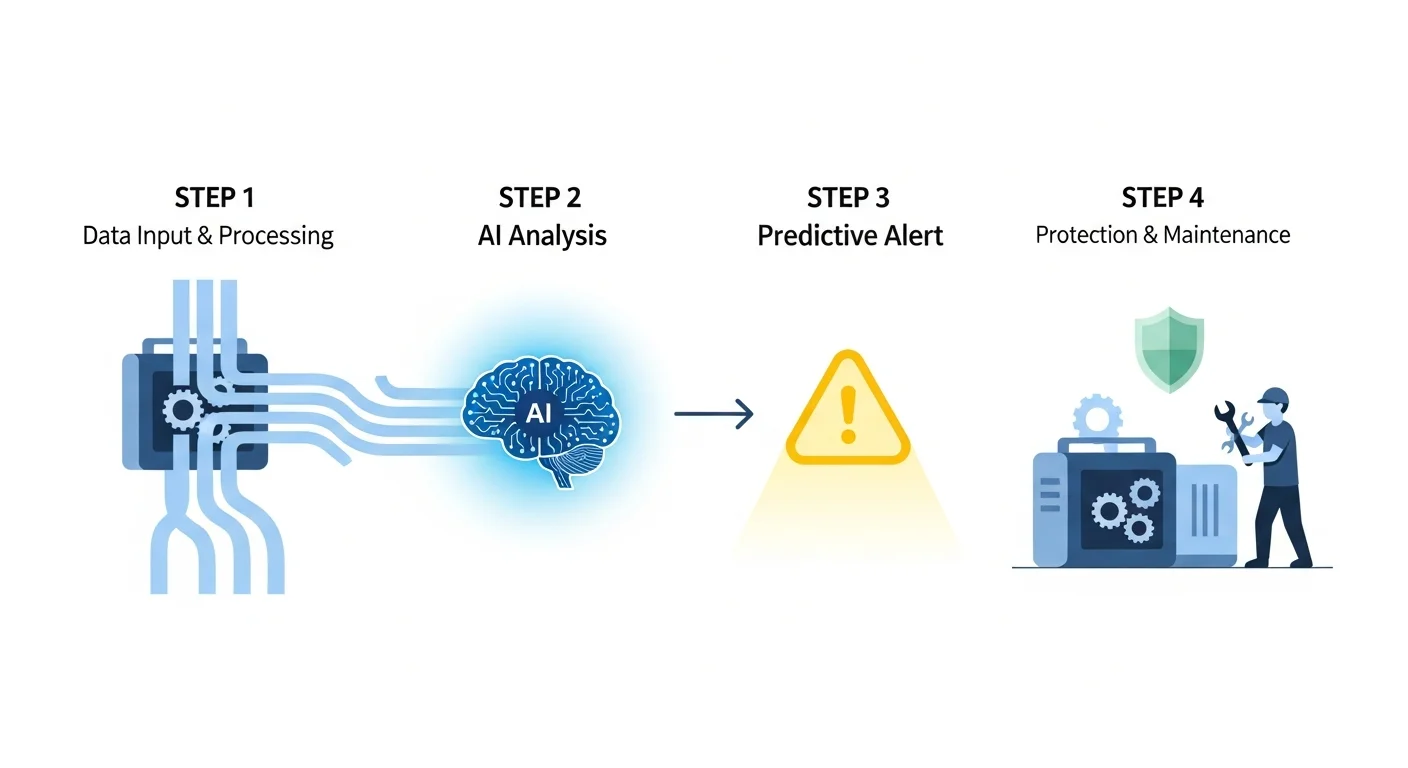

AIを活用した設備保全の成功の鍵を握るのが、その中核をなす「予知保全」です。予知保全とは、各種センサーが収集したデータをAIがリアルタイムで分析し、故障や異常の兆候を事前に検知して通知する仕組みを指します。これにより、突然の設備停止を未然に防ぎ、安定した稼働を実現します。本セクションでは、予知保全の基本的な考え方と、他の保全方式との違いを分かりやすく解説します。

故障の兆候をAIで検知する予知保全の仕組み

AIによる予知保

全は、AIとセンサーの技術を組み合わせることで、故障の兆候を検知します。 まず、設備に設置されたセンサーが、振動、温度、音などの稼働データを24時間365日収集します。 次に、AIが収集された膨大なデータを分析し、正常な状態の稼働パターンを学習します。

この「正常な状態」と比較して、データにわずかな乱れや逸脱といった故障の兆候が見られた場合に、AIはそれを異常として検知します。 これにより、熟練技術者の経験や勘に頼らずとも、人間では気づきにくい微細な変化を捉え、客観的なデータに基づいた設備保全が可能になるのです。

従来の予防保全・事後保全との決定的な違い

従来の保全方法との決定的な違いは、メンテナンスを実施するタイミングにあります。故障が発生してから対応する事後保全では、突発的な生産停止が避けられません。また、定期的な部品交換を行う予防保全は、まだ使用できる部品まで交換してしまい、コストが過剰になるという課題がありました。

これに対し、AIを活用した予知保全は、センサーデータなどをAIがリアルタイムで分析し、設備の状態を常時監視します。これにより、故障の予兆を正確に検知し、故障が発生する直前の最適なタイミングでメンテナンスを実施できます。結果として、ダウンタイムの最小化とメンテナンスコストの最適化を両立できる点が、従来の手法との大きな違いです。

予知保全が製造業の未来にもたらすメリット

AIを活用した予知保全は、製造業の未来を大きく変える可能性を秘めています。最大のメリットは、ダウンタイムの大幅な削減です。AIが設備の稼働データを24時間365日監視・分析し、故障の予兆を検知することで、突然の生産ライン停止を未然に防ぎます。これにより、生産計画の遅延や機会損失といった経営リスクを最小限に抑えることが可能です。

さらに、メンテナンスコストの最適化にも直結します。従来の時間基準保全とは異なり、部品の寿命や劣化状態に応じて最適なタイミングでメンテナンスを行えるため、不要な部品交換や過剰な点検を削減できます。また、熟練技術者の経験や勘に頼っていた異常検知をAIが代替・支援することで、属人化の解消と技術継承にも貢献し、持続可能な生産体制を構築します。

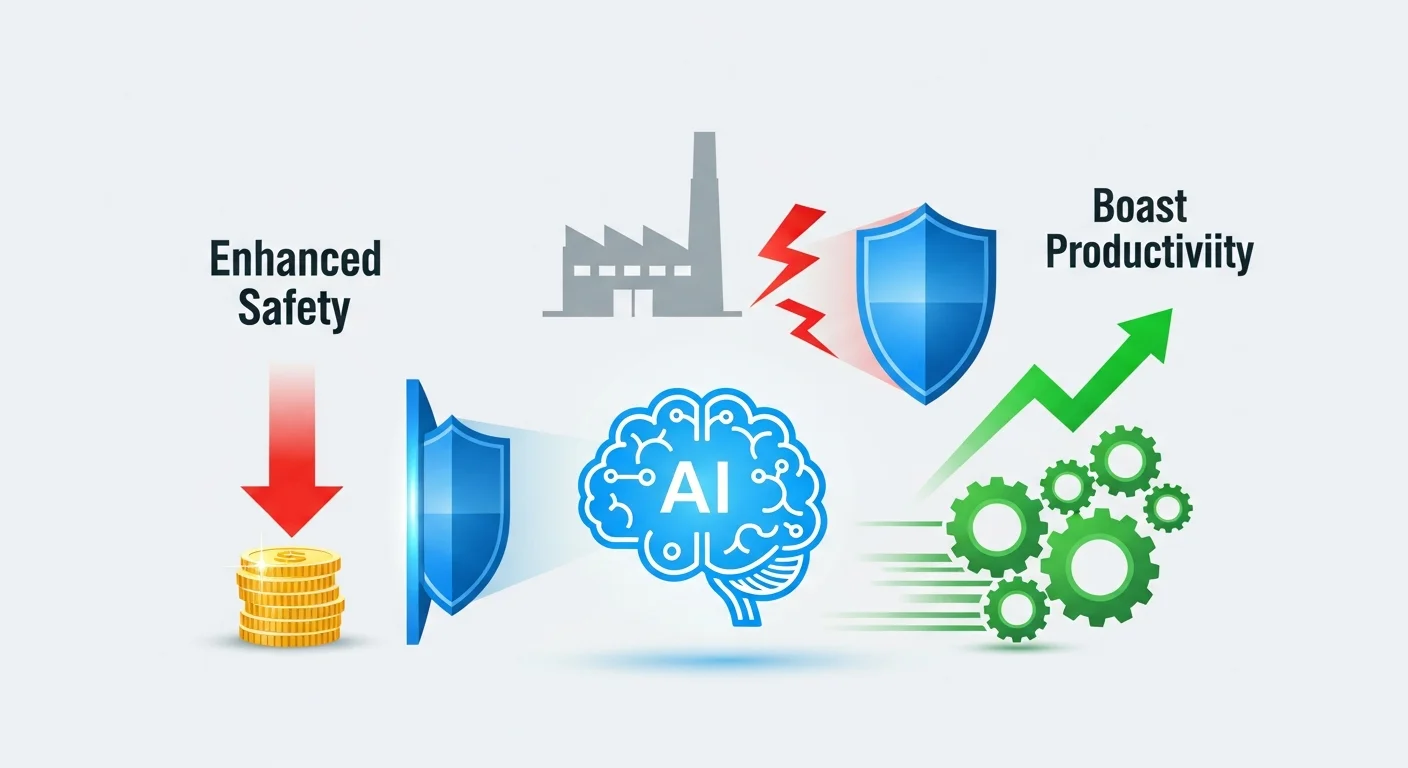

AI予知保全を導入する3つのメリット

従来の設備保全では難しかった故障の予兆を、AIが正確に検知する予知保全が注目されています。AIの導入は、単に故障を防ぐだけでなく、企業に多くのメリットをもたらします。本セクションでは、AI予知保全を導入することで得られる「コスト削減」「生産性向上」「安全性の確保」という3つのメリットについて、それぞれ具体的に解説していきます。

故障予測によるメンテナンスコストの最適化

AIによる故障予測は、メンテナンスコストを大幅に削減します。 従来の定期的な部品交換(時間基準保全)では、まだ使用できる部品まで交換するため、過剰なコストが発生しがちでした。しかし、AIを活用した予知保全では、センサーデータから故障の予兆をリアルタイムで検知します。 これにより、「いつ」「どこが」故障しそうかを高い精度で特定できるため、本当に必要なタイミングでメンテナンスを実施できます。結果として、不要な部品交換や作業工数を削減できるだけでなく、突発的な設備停止による生産機会の損失も未然に防ぎ、トータルでのメンテナンスコスト最適化を実現します。

設備のダウンタイムを削減し生産性を向上

AIによる予知保全は、設備のダウンタイムを最小限に抑え、生産性向上に直結します。従来の事後保全では、設備の突発的な故障により生産ラインが停止し、大きな損失が発生するリスクがありました。 しかし、AI予知保全は、センサーから収集した稼働データを24時間365日監視・分析し、人間では見逃してしまうような故障の予兆を高い精度で検知することが可能です。

これにより、故障が発生する前にメンテナンスの計画を立てられるため、計画外の緊急停止を未然に防止できます。 部品の事前発注や人員の最適配置も可能となり、保全業務そのものが効率化され、結果として設備稼働率の最大化につながります。

属人化を防ぎ、メンテナンス業務を効率化

従来の設備保全では、ベテラン作業員の経験や勘といった属人的なスキルに頼ることが多く、技術の継承が大きな課題でした。AIを活用した予知保全は、センサーデータなどを基に客観的な基準で設備の異常を検知します。

これにより、担当者のスキルレベルに左右されず、誰もが高精度な状態監視を行えるようになります。熟練者の知見をAIに学習させることで、そのノウハウは「形式知」として組織全体に共有され、属人化を防ぎます。結果として、メンテナンス計画の精度が向上し、不要な点検作業も削減されるため、設備保全業務全体の大幅な効率化が実現するのです。

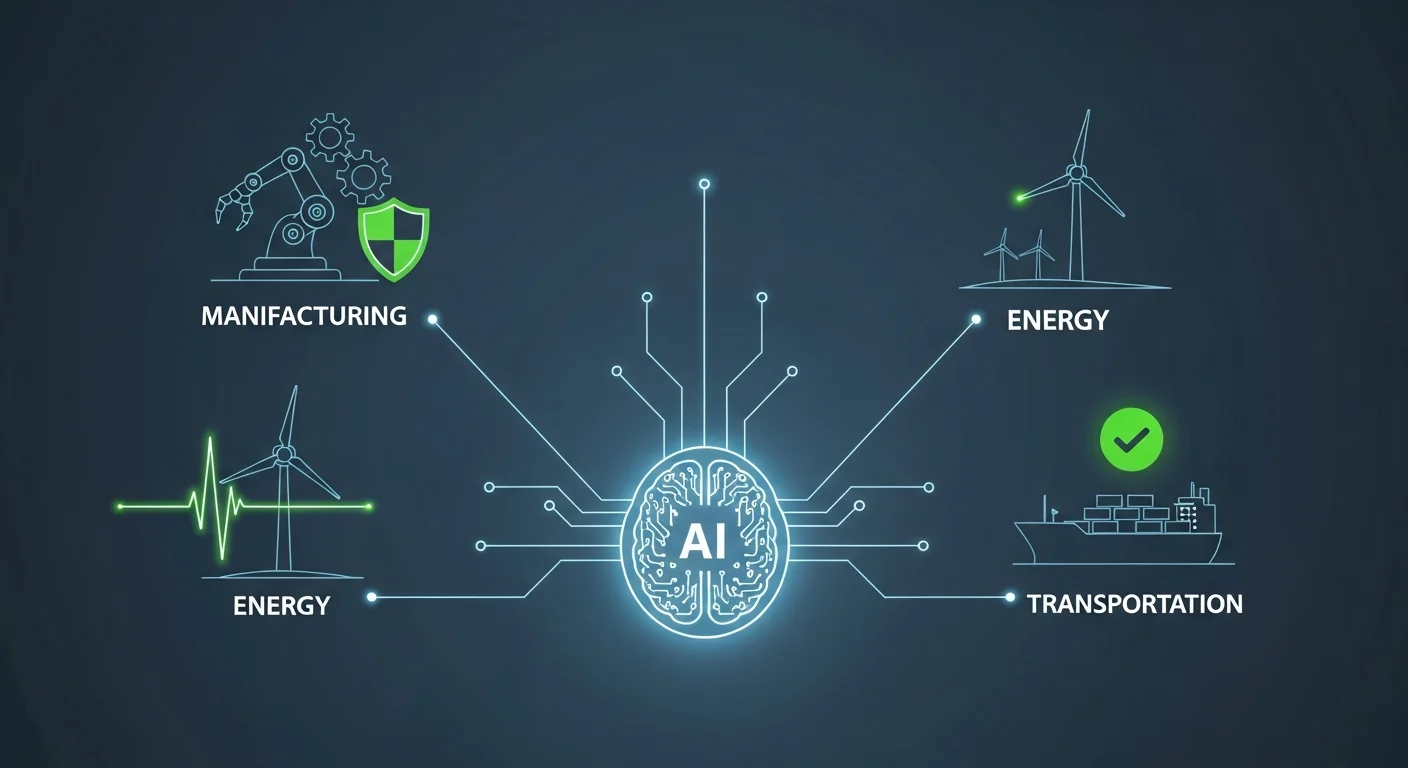

【業界別】AI設備保全の成功事例

AIを活用した設備保全は、すでに製造業やインフラ、エネルギー業界など、多様な分野で導入され成果を上げています。本セクションでは、実際にAI設備保全を導入して課題解決に成功した企業の成功事例を業界別に詳しく解説します。自社の状況と照らし合わせながら、導入後の具体的なイメージを掴んでみましょう。

製造業の生産ラインにおけるAI予知保全事例

製造業の生産ラインでは、突発的な設備の故障が生産計画に深刻な影響を及ぼすという課題があります。 従来は熟練技術者の経験と勘に頼った保全が主流でしたが、人手不足や技術承継の問題から限界を迎えていました。

そこで注目されているのが、AIを活用した予知保全です。 設備に設置したセンサーから振動、温度、稼働データなどを常時収集し、AIがリアルタイムで解析します。 AIは平常時のデータと比較して異常の兆候を早期に検知し、故障が発生する前に警告を発します。

ある化学プラントでは、AIによる自律運転で安定稼働を実現した事例があります。 また、業務用冷凍機のメーカーでは、AIが故障を予知することで、保管品の品質劣化を防ぎ、保守コストの削減に成功しました。 このようにAI予知保全は、ダウンタイムの大幅な削減とメンテナンスコストの最適化を実現し、生産性の向上に大きく貢献しています。

インフラ業界でのAIを活用した劣化予測の成功例

インフラ業界では、橋梁やトンネルなど社会基盤の老朽化が深刻な課題です。広範囲に及ぶ設備の点検は、多大な時間とコスト、そして危険を伴います。

そこで、ドローンで撮影した高解像度画像やセンサーから得られる振動データをAIが解析し、劣化状態を予測する取り組みが進んでいます。AIは、過去の膨大な点検データから学習し、コンクリートの微細なひび割れや内部の腐食といった、人による目視では見逃しがちな劣化の初期兆候を高精度で検出します。

これにより、故障が発生する前兆を捉える「予知保全」が実現し、最適なタイミングでの修繕計画を立てることが可能になります。結果として、設備保全業務の効率化と、大規模な補修工事を回避することによるコスト削減に大きく貢献しています。

エネルギー業界のプラントをAIで安定稼働させた事例

エネルギー業界のプラントでは、24時間365日の安定稼働が絶対条件です。ある発電所では、主要なタービンやポンプの突発的な故障による生産停止が大きな経営課題でした。そこで、各設備に設置したセンサーデータをAIがリアルタイムで解析し、故障の予兆を検知する設備保全システムを導入しました。これにより、人間では見逃してしまうような振動や温度の微細な変化を捉え、故障を高精度に予知することが可能になりました。結果として、計画外のダウンタイムを未然に防ぎ、部品交換や人員配置といった保全計画の最適化を実現しています。

AI設備保全システムの選び方と注意点

AIによる設備保全を成功させる鍵は、自社の課題や環境に最適なシステムを選ぶことです。しかし、多種多様なシステムの中から一つを選び出すのは容易ではありません。本章では、AI設備保全システムを導入する際の具体的な選び方のポイントと、導入後のミスマッチを防ぐために押さえておくべき注意点を分かりやすく解説します。

導入目的を明確にし、自社の課題に合うか

AI設備保全システムの導入で失敗しないためには、まず「なぜ導入するのか」という目的を明確にすることが不可欠です。「AIの導入」そのものが目的になってしまうと、自社の課題と合わずに形骸化してしまう恐れがあります。

例えば、「突発的な設備停止による生産ロスを削減したい」「熟練技術者の知見をデータ化し、技術継承問題を解決したい」など、具体的な課題を洗い出しましょう。解決したい課題が「ダウンタイムの削減」なのか、「メンテナンスコストの最適化」なのかによって、必要な機能や収集すべきデータも変わってきます。自社の現状を分析し、AIで何を達成したいのかを具体的に定義することが、システム選定を成功させるための第一歩です。

必要な機能の有無とサポート体制の充実度

AI設備保全システムを選ぶ際は、まず自社の課題を解決できる機能が搭載されているかを確認しましょう。単にデータを収集・可視化するだけでなく、AIによる異常検知や故障時期の予測、さらには原因分析まで行えるかが重要です。また、AIの専門知識を持つ人材がいない場合も多いため、導入時のコンサルティングから運用開始後のトラブル対応、分析モデルの精度維持といった継続的なサポート体制の充実度も必ず確認すべきです。自社の設備や業界特有の課題を深く理解し、二人三脚で予知保全を実現してくれるベンダーを選ぶことが成功の鍵となります。

費用対効果と既存システムとの連携性

AI設備保全システムの導入において、費用対効果と既存システムとの連携性は最も重要な選定ポイントです。高額なシステムを導入しても、故障による損失削減や生産性向上の効果が上回らなければ意味がありません。初期費用だけでなく、運用コストを含めたTCO(総所有コスト)を算出し、具体的な投資対効果(ROI)を明確にしましょう。

また、既存の生産管理システム(MES)や保全管理システム(CMMS)と連携できなければ、手動でのデータ入力といった非効率な作業が発生します。導入前にAPIの柔軟性やデータ形式の互換性を確認し、シームレスなデータ連携が可能なAIシステムを選ぶことが、設備保全業務全体の効率化を成功させる鍵となります。

AI設備保全の導入を成功させるためのステップ

AI技術を活用した設備保全(予知保全)への関心が高まっていますが、その導入を成功させるためには、計画的なアプローチが不可欠です。やみくもにツールを導入するだけでは、期待した効果は得られません。本セクションでは、AI設備保全の導入を成功に導くための具体的なステップを、課題の明確化からデータ収集、モデルの選定、そして現場への定着まで、順を追って詳しく解説します。

導入目的の明確化と現状課題の分析

AI設備保全の導入を成功させるには、まず目的の明確化と現状課題の分析が不可欠です。 なぜAIを導入するのか、「生産ラインの停止時間を年間15%削減する」「部品の交換コストを20%削減する」といった具体的な数値目標を設定しましょう。 次に、自社の設備保全が抱える課題を洗い出します。例えば、「熟練技術者の勘と経験に依存しており、技術継承に不安がある」「定期メンテナンスによる過剰保全でコストが増大している」「膨大なセンサーデータが収集されているだけで活用できていない」といった問題点が挙げられます。これらの課題を深く分析し、AIによって何を解決したいのかを明確にすることが、費用対効果の高いAI設備保全を実現する第一歩となります。

適切なAIソリューションの選定と検証

AI設備保全ソリューションは多岐にわたるため、自社の課題を解決できるかという視点での選定が重要です。汎用的なAIツールだけでなく、製造業や特定の設備に特化したソリューションは、業界特有の知見を活かした分析が期待できます。 選定時には、導入実績や既存システムとの連携性、サポート体制も確認しましょう。

次に、本格導入の前に必ずPoC(概念実証)を実施することが成功の鍵となります。 特定の設備やラインでスモールスタートし、費用対効果や予測精度を実データで検証します。この段階で、現場の担当者が無理なく運用できるか、UIは直感的かといった実用面も見極めることで、導入後のミスマッチを防ぎ、AI設備保全の効果を最大化できます。

導入後の効果測定と運用体制の構築

AI設備保全は、導入がゴールではありません。その真価を発揮させるには、導入後の効果測定と、それを継続的に改善していく運用体制の構築が不可欠です。まずは「故障発生率」や「ダウンタイム削減時間」といった具体的なKPIを設定し、ROI(投資対効果)を明確に測定しましょう。そして、AIが発する予兆アラートを誰が分析し、どのように現場の保全活動に繋げるのか、担当部署と役割を定義することが重要です。定期的に予知保全モデルの精度を評価し、得られたデータをもとに改善を続けるPDCAサイクルを回すことで、AI設備保全の効果は最大化されます。この体制こそが、持続可能な予知保全を実現する鍵となります。

まとめ

本記事では、AIを活用した設備保全の重要性から、予知保全のメリット、成功事例、導入ステップまでを網羅的に解説しました。

人手不足や技術継承といった課題が深刻化する現代において、AIによる設備保全、特に「予知保全」は、故障を事前に予測し、安定稼働を実現するための鍵となります。適切なシステムを選び、段階的に導入することで、コスト削減や生産性向上といった大きな効果が期待できます。

この記事を参考に、まずは自社の設備保全における課題を洗い出し、AI導入に向けた第一歩を踏み出してみてはいかがでしょうか。