製造業でAI導入によるコスト削減が実現する仕組み

AIの導入は、製造業におけるコスト構造を根本から変革する可能性を秘めています。しかし、「なぜコストが下がるのか」その具体的な仕組みをイメージできない方も多いのではないでしょうか。本セクションでは、AIが「予知保全」「需要予測」「品質検査」といった領域でどのように機能し、人件費や材料費、エネルギーロスといった無駄を削減するのか、そのメカニズムを分かりやすく解説します。

予知保全でダウンタイムと修繕費を削減

製造業における設備の突発的な故障は、生産ラインの停止(ダウンタイム)を招き、大きな機会損失につながります。従来の定期保全では、まだ使用可能な部品まで交換してしまい、過剰なコストが発生する課題がありました。 AIを活用した予知保全は、この問題を解決します。設備に取り付けたセンサーから振動や温度、稼働音などのデータをリアルタイムで収集・分析し、AIが故障の兆候を事前に検知。これにより、故障が発生する直前の最適なタイミングで計画的なメンテナンスが可能になります。結果として、突発的なダウンタイムを回避し、必要な部品のみを交換するため、修繕費を大幅に削減できます。

需要予測の精度向上による在庫の最適化

製造業における従来の需要予測は、担当者の経験や勘、過去の販売実績に依存しがちで、過剰在庫や欠品のリスクを常に抱えていました。AIを導入することで、これらの内部データに加え、天候、経済指標、SNSのトレンドといった多様な外部要因を組み合わせて分析できます。これにより、人間では捉えきれない複雑な需要変動パターンを学習し、予測精度を飛躍的に向上させることが可能です。精度の高い予測に基づき、生産量や部品発注量を最適化することで、保管コストや廃棄ロスを削減し、欠品による販売機会の損失も防止。キャッシュフローの改善に直接貢献します。

検品や単純作業の自動化による人件費削減

製造現場では、人手不足やヒューマンエラーが課題となりがちな目視での外観検査や、部品のピッキングといった単純作業に多くの人員が割かれています。ここにAIを導入することで、コスト構造を大きく改善できます。例えば、AI画像認識システムは、熟練工の判断基準を学習し、人間では見逃しがちな微細な傷や異物を高精度で瞬時に検出します。これにより、検査工程を自動化・省人化し、品質を安定させることが可能です。また、AI搭載のロボットが組み立てや梱包を24時間体制で担うことで、人件費だけでなく、採用や教育にかかるコストも大幅に削減できます。

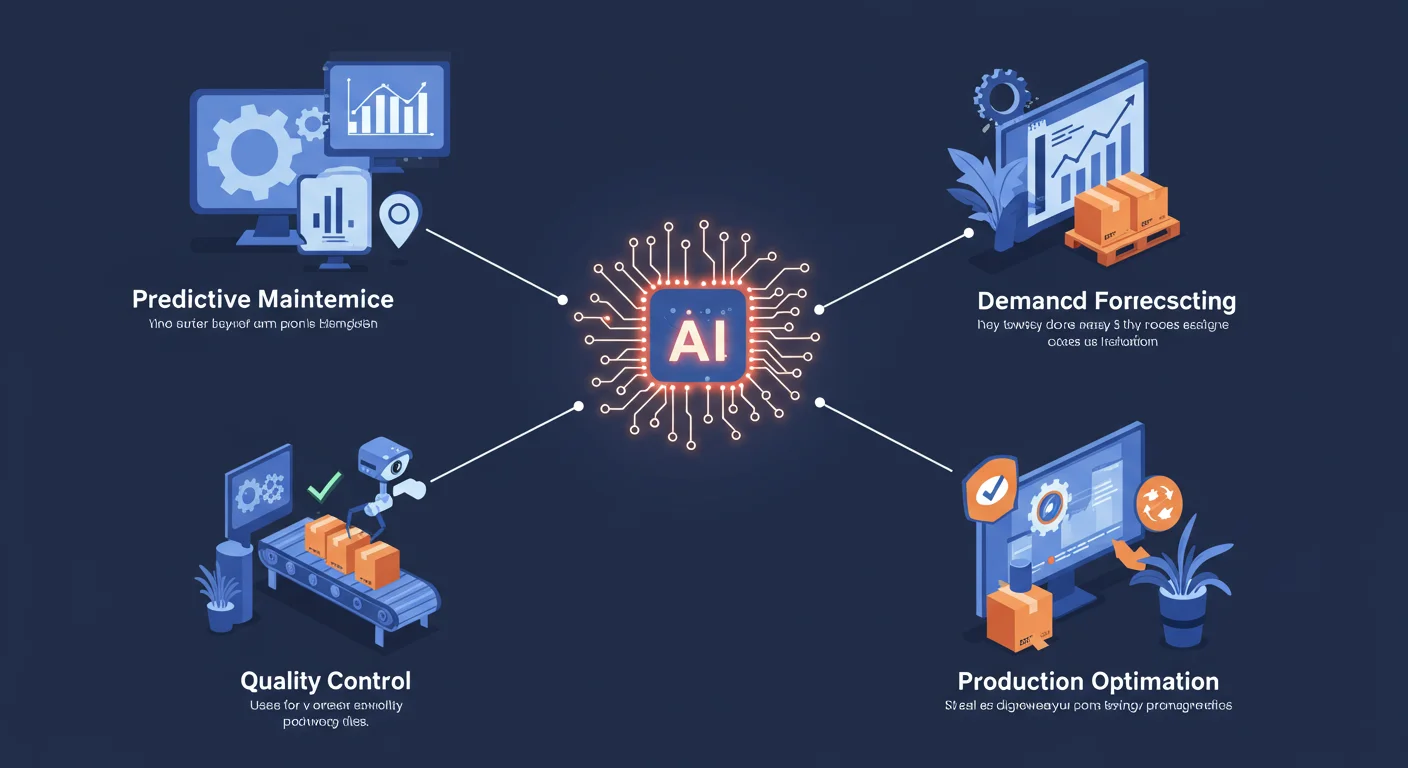

【目的別】製造業におけるAIの主な活用シーン

人手不足や技術継承といった課題を抱える製造業において、AIの活用は不可欠となりつつあります。しかし、自社のどの業務にAIを導入できるのか、具体的なイメージが湧かない方も多いのではないでしょうか。本章では、「品質管理」「予知保全」「需要予測」といった目的別に、製造業におけるAIの主な活用シーンをわかりやすく解説します。

AIによる外観検査で不良品流出を防止

製造業の品質管理において、目視による外観検査は熟練者への依存やヒューマンエラーが大きな課題です。特に、金属の微細な傷や樹脂製品のわずかな色ムラなどは見逃されやすく、不良品流出のリスクとなっていました。ここにAI画像認識を導入することで、検査工程は大きく変わります。ディープラーニングを活用し、良品画像をAIに学習させることで、人間の目では判別困難なレベルの異常も高精度かつ高速で検出。これにより検査基準が統一され、24時間安定した品質管理が実現します。熟練者の暗黙知をAIが担うことで、人手不足の解消と技術継承にも貢献し、不良品の市場流出を未然に防ぎます。

需要予測の精度を高めて生産計画を最適化

製造業では、欠品による機会損失と過剰在庫によるコスト増が常に課題となります。AIを活用することで、この問題を根本から解決できます。AIは、過去の販売実績や稼働データに加え、天候、経済指標、SNSのトレンドといった社内外の膨大なデータを分析し、人間では見抜けない需要の変動パターンを特定します。これにより、熟練者の経験と勘に依存していた予測を脱し、客観的データに基づいた高精度な需要予測モデルを構築。結果として、無駄のない生産計画の立案、原材料の最適な調達、在庫コストの大幅な削減が可能となり、サプライチェーン全体の最適化に繋がります。

設備の予知保全でダウンタイムとコストを削減

製造ラインにおける設備の突発的な故障は、生産計画に深刻な影響を与えます。従来の定期保全では、まだ使用できる部品まで交換してしまいコストがかさむ一方、事後保全ではダウンタイムによる大きな機会損失が発生していました。AIを活用した予知保全は、この課題を解決します。設備に設置したセンサーから振動・温度・圧力といった稼働データをリアルタイムで収集し、AIが正常時との差異を分析。故障につながる微細な兆候を検知すると、担当者にアラートを通知します。これにより、故障が発生する前に計画的なメンテナンスが可能となり、ダウンタイムと不要な部品交換コストを大幅に削減できます。

AI導入でコスト削減に成功した製造業の事例5選

製造業において、コスト削減は常に重要な経営課題です。近年、その強力な解決策としてAI技術に注目が集まっています。本章では、実際にAIを導入し、検品作業の自動化や生産計画の最適化などによって大幅なコスト削減を実現した国内企業の成功事例を5つ厳選してご紹介します。自社で応用できるヒントがきっと見つかるはずです。

予知保全AIでダウンタイムと保守費用を削減

ある自動車部品メーカーでは、プレス機の突発的な故障による生産ライン停止が、納期遅延の大きなリスクとなっていました。そこで、各設備に設置した振動・温度センサーのデータをAIが24時間監視する予知保全システムを導入。AIがベアリングの微細な異常振動を故障の数週間前に検知し、具体的なメンテナンス時期と箇所をアラートで通知します。この仕組みにより、突発的なダウンタイムはゼロに。さらに、従来の時間基準による過剰なメンテナンスを最適化し、年間の保守費用を数百万円削減することに成功しました。熟練技術者の経験に頼っていた保守作業の属人化解消にも繋がっています。

AI外観検査の自動化で人件費と不良品を削減

ある自動車部品メーカーでは、熟練作業者の目視による外観検査が属人化し、ヒューマンエラーによる不良品流出が課題でした。そこで、ディープラーニングを活用したAI外観検査システムを導入。これまで検知が難しかった微細な傷や異物の付着をAIに学習させ、検査ラインを自動化しました。その結果、24時間体制で安定した高精度の検査が可能となり、不良品の流出率は0.1%から0.01%未満へと大幅に改善。同時に、検査に必要な人員を3名から1名に削減でき、年間数百万円の人件費削減にも成功しました。

需要予測の精度向上で過剰在庫コストを削減

製造業では、季節変動や市場トレンドの急変により、従来の経験則に頼った需要予測では過剰在庫が発生しやすいという課題がありました。ある食品メーカーでは、AIを活用した需要予測システムを導入。過去の販売実績に加え、気象データやSNSのトレンドといった外部データを統合的に分析させました。AIが人間では捉えきれない複雑な相関関係を学習することで、予測精度が従来比で30%向上。これにより、欠品リスクを抑えつつ余剰在庫を大幅に圧縮し、年間数千万円の保管コストと廃棄ロスの削減に成功しました。

成功企業が実践したAI導入プロジェクトの進め方

AI導入を成功させるには、明確な戦略と具体的な手順が不可欠です。しかし、「何から手をつければ良いのか」と悩む担当者は少なくありません。本セクションでは、実際に成果を上げた企業が実践したプロジェクトの進め方を、計画立案からデータ準備、開発、運用まで、具体的なステップに沿って解説します。失敗しないためのロードマップを学び、自社のAI活用を成功へと導きましょう。

ビジネス課題の明確化と導入目的の設定

AI導入プロジェクトの成否は、技術選定以前の段階で決まります。成功企業は「AIで何ができるか」ではなく、「どのビジネス課題を解決したいか」からスタートします。例えば製造業なら「熟練者不足による検品精度の低下」、小売業なら「過剰在庫による廃棄ロス」といった、具体的かつ深刻な課題を特定します。その上で、「不良品流出率を5%削減する」「在庫コストを10%削減する」など、測定可能なKPI(重要業績評価指標)として導入目的を明確に設定することが不可欠です。この初期定義が、後の投資対効果(ROI)を測る明確な基準となります。

PoC(概念実証)で小さく始めて検証する

多額の投資と時間を要するAIプロジェクトを、最初から全社規模で進めるのは賢明ではありません。成功企業は、まずPoC(概念実証)で小さく始め、その有効性を慎重に見極めます。例えば、製造業の不良品検知であれば特定の製品ラインに限定し、小売業の需要予測なら一部の店舗・商品群に絞ってAIモデルを試行します。この段階で「保有データで十分な精度が出せるか」「現場の業務フローに本当に組み込めるか」といった技術的実現性と業務効果を検証します。このスモールスタートによって、本格導入前に課題を洗い出し、投資対効果を明確にすることで、プロジェクトの成功確率を格段に高めるのです。

導入後の効果測定と改善サイクルを回す

AI導入はゴールではなく、継続的な価値創出のスタートラインです。まずは、プロジェクト開始時に設定したKPI(例:製造業の不良品検知率、金融業界の不正取引検知精度)をダッシュボードで可視化し、ROIを定量的に評価します。目標未達の場合、AIの予測が現場の実態と乖離していないか、ユーザーが直感的に使えるUIになっているかなど、データと現場の両面から原因を分析。その上で、新たな学習データを追加してモデルを再学習させたり、ユーザーからのフィードバックを基にシステムを改修したりします。この「効果測定→課題分析→改善」というサイクルを迅速に回す体制、いわゆるMLOpsの構築が、AI投資を成功に導く鍵となります。

製造業のAI導入で陥りがちな失敗と回避策

製造業でAI導入を進めるも、期待した成果が出ずに終わるケースは少なくありません。その原因の多くは、計画段階や導入プロセスに潜む共通の落とし穴にあります。本セクションでは、多くの企業が陥りがちな失敗パターンを具体的に取り上げ、それを未然に防ぐための回避策をセットで解説します。先行事例から学び、自社のプロジェクトを成功に導きましょう。

目的が曖昧でAI導入自体がゴールになる

「AIを導入すれば何かが変わる」といった漠然とした期待から始めると、手段であるはずのAI導入がゴールになってしまいがちです。これでは高額な投資に見合う成果は得られません。まずは現場へヒアリングを行い、「熟練技術者の勘に頼る外観検査の精度を向上させたい」「設備の予期せぬ故障によるライン停止を防ぎたい」など、解決すべき課題を具体的に特定しましょう。その上で「不良品率を現状から5%削減する」といった明確なKPIを設定することが不可欠です。課題起点の目的設定こそが、AIを真の生産性向上ツールへと変える第一歩です。

現場のデータ不足でAIの学習精度が低い

製造現場では、AIの学習に不可欠なデータが量・質ともに不足しがちです。特に、製品の不良や設備の故障といった「異常データ」は発生頻度が低く、収集が困難なため、AIの検知精度が頭打ちになるケースが多く見られます。また、データが紙の帳票や形式の異なるExcelファイルで管理されていることも、学習の妨げになります。 対策として、まずは特定の工程にIoTセンサーやカメラを導入し、スモールスタートでデータ収集基盤を整えることが有効です。さらに、正常データのみで学習できる異常検知モデルを採用したり、データ拡張技術で疑似的な不良データを生成したりすることで、少ないデータでも精度を高めるアプローチが可能です。段階的なデータ収集と、データ量に応じたAIモデルの選定が成功の鍵となります。

AI人材の不在で導入プロジェクトが進まない

製造現場のドメイン知識とAIスキルの両方を兼ね備えた人材は極めて希少であり、採用は困難を極めます。これが、AI導入プロジェクトが構想段階で止まってしまう大きな原因です。 この課題を解決するには、社内育成と外部活用の両輪で進めるのが現実的です。まずは、現場を熟知した技術者にAIの基礎研修を受けさせ、データ活用の視点を養ってもらいましょう。同時に、外観検査や予知保全など、特定の課題に特化したAIツールを導入し、スモールスタートで成功体験を積むことも有効です。外部ベンダーに依頼する際も丸投げはせず、社内の担当者が伴走してドメイン知識を共有する体制を築くことが、プロジェクトを成功に導く鍵となります。

コスト削減効果を最大化するAIツールの選び方

AIによるコスト削減が注目される一方、数あるツールの中から自社に最適なものを選ぶのは容易ではありません。選定を誤ると、期待した効果が得られないどころか、かえってコストが増加するケースも。このセクションでは、導入後の費用対効果を最大化するために押さえるべき選び方のポイントを解説します。機能、料金、サポート体制など、失敗しないための比較検討のコツを学びましょう。

削減したいコストと業務範囲を明確にする

AIツール導入を成功させる第一歩は、削減したいコストと業務範囲を具体的に特定することです。「人件費」「外注費」「時間」のうち、どのコストを最も圧縮したいのかを明確にしましょう。例えば、メディア運営なら「記事作成の外注費」、営業部門なら「議事録作成や資料準備にかかる時間」がターゲットになります。まずは現状の業務フローを棚卸しし、特に工数や費用が集中しているボトルネック業務をリストアップすることが不可欠です。「月間のコンテンツ制作費を30%削減する」といった数値目標を立てることで、ツールに求める機能が明確になり、導入後の効果検証も容易になります。

料金体系と機能の費用対効果を比較検討

AIツールの料金体系は月額固定制や従量課金制など様々です。表面的な価格だけでなく、自社の課題解決に必須の機能を見極め、費用対効果を算出することが重要です。例えば、月次レポート作成に10時間かかっていた業務が2時間に短縮できれば、8時間分の人件費が削減効果となります。この効果がツールの利用料を上回るか試算しましょう。特に、専門用語を扱う業界では、汎用ツールを自社で教育するより、業界特化したAIの方が結果的に低コストな場合もあります。まずは無料トライアルで特定の業務を自動化し、削減効果を実測してから本格導入を判断するのが確実です。

無料トライアルで実際の効果を事前に検証

AIツールの導入失敗で多いのが、実際の業務フローに適合しないケースです。カタログスペックだけでは判断できない操作性や処理精度を、無料トライアルで徹底的に見極めましょう。この際、サンプルデータではなく、自社の実データの一部を使ってテストすることが重要です。例えば、「問い合わせ対応の自動化率」「特定業務の作業時間」など、具体的なKPIを設定し、導入前後の数値を比較します。既存システムとの連携がスムーズか、セキュリティポリシーをクリアできるかも必須の検証項目です。複数部署の担当者で試用し、現場の声を吸い上げることで、「導入したものの使われない」という事態を防ぎ、確実なコスト削減へと繋がります。

まとめ

本記事では、製造業におけるAI導入がコスト削減に繋がる仕組みから、具体的な活用シーン、そして成功事例までを網羅的に解説しました。検品自動化や需要予測、予知保全にAIを活用した企業は、明確な目的設定と段階的なプロジェクト進行によって、人件費や材料ロスといったコストを大幅に削減しています。 ご紹介した製造業のAI導入事例を参考に、失敗を回避しつつ成功のポイントを押さえることが重要です。まずは自社の課題を洗い出し、どの業務からスモールスタートでAI活用を始められるか検討してみてはいかがでしょうか。

OptiMaxへの無料相談のご案内

OptiMaxでは、製造業・物流業・建設業・金融業をはじめとする多様な業種に向けてAI導入の支援を行っており、

企業様のニーズに合わせて無料相談を実施しています。

AI導入の概要から具体的な導入事例、業界別の活用方法まで、

疑問や不安をお持ちの方はぜひお気軽にご相談ください。