なぜ製造業のAI導入は失敗に終わるのか?

人手不足や技術伝承といった課題を背景に、多くの製造業でAI導入への期待が高まっています。 しかし、「期待した効果が出ない」「現場で活用されない」といった理由で、PoC(概念実証)を繰り返すだけで本格導入に至らない「PoC貧乏」に陥るケースも少なくありません。 なぜ、多額の投資や労力をかけたにも関わらず、製造業のAI導入は失敗に終わってしまうのでしょうか。本章では、多くの企業が直面するデータ、組織、費用対効果の3つの壁に焦点を当て、その具体的な原因を深掘りします。

導入目的が曖昧で費用対効果が見えない

「AIで業務を効率化したい」といった漠然とした目的でAI導入を進めてしまうと、プロジェクトが失敗に終わるリスクが高まります。 なぜなら、具体的なゴールがなければ、どの業務にAIを適用すべきか、どれくらいの投資が妥当かを判断できず、費用対効果(ROI)を算出できないためです。

例えば、「外観検査の精度を99.8%まで高め、不良品の流出を年間5件未満に抑える」「設備の予知保全によって、特定ラインのダウンタイムを年間20時間削減する」のように、解決したい課題と達成目標を数値で具体化することが不可欠です。

しかし、自社だけで課題を特定し、費用対効果を試算するのは容易ではありません。まずは専門家による「AI適用可能性診断」などを活用し、どの工程にAIを導入すれば最も効果的か、客観的な視点で評価してもらうことが成功への第一歩と言えるでしょう。

AIの学習に不可欠な高品質データが不足

AI導入が失敗に終わる大きな原因の一つが、AIの学習に不可-欠な高品質なデータの不足です。 AIの精度は、学習データの「質」と「量」に大きく依存しますが、製造現場では「必要なデータが十分に集まらない」「データの形式がバラバラでAIが学習できる状態にない」といった課題が頻繁に発生します。

特に外観検査AIを導入する場合、学習データとして不良品データが少量しか存在しないケースは少なくありません。 品質改善の努力によって不良品の発生が少ない現場ほど、AIの学習に必要なデータが集まらないというジレンマを抱えています。

このような課題を解決するには、少量のデータでも高精度な学習を可能にするアノテーション(教師データ作成)技術や、既存のPLC・センサー等からデータを収集し、AIが学習可能な形式に整える専門家の支援が有効です。 まずは自社のデータでどの程度の精度が見込めるか、専門家による「AI適用可能性診断」などを活用し、客観的な評価を得ることが成功への第一歩となります。

現場の課題を無視したシステム開発

AI導入プロジェクトが失敗に終わる典型的な原因が、現場のリアルな課題を無視したシステム開発です。 開発ベンダーが製造現場の知見に乏しい場合、机上の空論でスペックだけが立派なシステムが出来上がりがちです。これでは、現場の複雑な状況や、長年の経験で培われた「職人芸」のような暗黙知を反映できず、結局は「使えない」と判断されてしまいます。

例えば、外観検査AIを導入しても、工場内の照明の微妙な変化や、製品ごとのわずかな個体差に対応できなければ、結局は人の目による再確認が必要となり、かえって手間が増えることになりかねません。

成功の鍵は、AIベンダーのエンジニアが実際に現場へ足を運び、課題を深く理解してくれるかにあります。現場の作業者と対話し、既存のPLCやセンサーとの連携まで考慮した上で、操作ミスを誘発しないUI(ユーザーインターフェース)を設計するといった、現場に寄り添う姿勢がAI導入を成功に導くのです。

【事例に学ぶ】製造業のAI導入でよくある5つの失敗パターン

製造業でAI導入を進める企業が増える一方、「期待した成果が出ない」といった声も少なくありません。 実は、AI導入の失敗には、多くの企業が陥りがちな共通のパターンが存在します。 本セクションでは、具体的な事例を基に、製造業の現場でよくある5つの失敗パターンを解説します。自社の状況と照らし合わせながら、成功への道筋を探るヒントを見つけてください。

目的が曖昧なまま導入し費用対効果が出ない

「AIで何か新しいことができないか」といった曖昧な目的でプロジェクトを開始し、費用対効果が見合わずに失敗するケースは後を絶ちません。 このような場合、AI技術の導入自体が目的化してしまい、現場の具体的な課題解決に結びつかないのです。

結果として、PoC(概念実証)を繰り返すだけで本導入に至らない「PoC貧乏」の状態に陥ったり、導入したものの現場で使われず、高額な投資が無駄になったりするリスクが高まります。

こうした失敗を避けるためには、「外観検査の精度を99%まで高め、検査コストを30%削減する」「設備の故障予知により、年間のダウンタイムを50時間削減する」といった、具体的で測定可能な目標(KPI)を導入前に設定することが不可欠です。 株式会社OptiMaxが提供する無料の「適用可能性診断」などを活用し、専門家と共に「この課題を解決するためにAIをどう使えるか」という視点で費用対効果を明確にすることが、成功への第一歩となります。

AI用の学習データが不足し精度が上がらない

AIの精度は学習データの「量」と「質」に大きく左右されますが、製造現場、特に外観検査AIなどでは不良品データの不足が深刻な課題です。 正常品のデータは大量に収集できても、発生頻度の低い不良品のデータを網羅的に集めることは容易ではありません。

データが不十分なまま開発を進めると、AIが特定のパターンしか学習できず、未知の不良を見逃したり、正常品を不良と誤検知したりする「使えないAI」が完成してしまいます。 この問題を解決するには、少ないデータでも効率的に学習させる技術が不可欠です。例えば、専門家による質の高いアノテーション(AIが学習しやすいようにデータへ情報を付与する作業)や、データを擬似的に増やす技術を活用することで、不良品データが少なくても高い検出精度が期待できます。 データ収集の段階から専門家の支援を受けることも、AI導入の失敗を避ける近道と言えるでしょう。

現場の協力が得られず結局使われなくなる

AI導入が現場の抵抗にあい、結局使われなくなるのは典型的な失敗パターンです。 その背景には「AIに仕事を奪われるのでは」という不安や、新しいツールを覚えることへの負担感があります。

この問題を避けるには、計画段階から現場を巻き込み、AI導入の目的を丁寧に説明することが不可欠です。 例えば、単なる効率化だけでなく、熟練者のノウハウをAIに継承する「技術伝承」といった目的を共有すれば、AIは仕事を奪う敵ではなく、自分たちの資産を守り、業務を補助する味方だと理解されやすくなります。

また、現場の作業フローを熟知したエンジニアが、直感的に操作できるUIを設計することも重要です。現場の負担を増やさず、スムーズな導入を実現することが、AIを形骸化させないための鍵となります。

失敗から学ぶ!AI導入を成功に導く3つの必須ポイント

製造業でAI導入を進める一方、「期待した成果が出ない」「PoC(概念実証)で頓挫してしまった」といった失敗に直面する企業は少なくありません。 その原因は、データの不足や現場との連携不足など様々です。 しかし、過去の事例から失敗のパターンを学ぶことで、成功への道筋は見えてきます。本章では、これからAI導入を成功に導くために不可欠な3つの必須ポイントを、具体的な対策と共に詳しく解説します。

目的を明確に!スモールスタートで課題を解決

AI導入で失敗する多くのケースでは、AIを導入すること自体が目的になってしまっています。 大切なのは、「AIを使って何を解決したいのか」という目的を明確にすることです。 例えば、「外観検査の自動化で検査員の負担を軽減し、判定精度を均質化したい」「ベテランの勘に頼っている設備の異常検知を自動化し、ダウンタイムを最小化したい」といった具体的な課題を設定することが重要です。

いきなり大規模なシステムを導入するのではなく、まずは特定のラインや一台の設備に絞って「スモールスタート」するのが成功の鍵です。 小さな成功体験を積み重ねることで、費用対効果を実感しながら着実に導入範囲を広げていくことができます。 まずは専門家に相談し、自社の課題にAIが適用可能か、どの程度の精度が出るかを診断してもらうことから始めましょう。

データ不足は諦めない!現場のデータ活用術

AI導入で多くの製造業が直面するのが、学習データの不足問題です。特に、不良品や設備の故障データは発生頻度が低く、十分な量を確保できないことがAI導入を失敗させる一因となっています。 しかし、データ不足は工夫次第で乗り越えられます。

重要なのは、「少ないデータ」でも高精度な学習を可能にする技術の活用と、現場に眠るデータを最大限に活かす視点です。例えば、数枚の不良品画像から特徴を学習させるアノテーション技術や、普段見過ごされがちな既存のPLCや各種センサーから得られるデータを活用する方法があります。 また、熟練技術者が持つ「勘」や「コツ」といった暗黙知をデジタルデータ化し、AIに学習させることも技術伝承の観点から非常に有効です。 データ収集・活用に悩む場合は、現場を理解し、泥臭いデータ収集から伴走してくれる専門家の支援を仰ぐのも成功への近道です。

PoCで終わらせない!現場が主役の導入体制

製造業のAI導入が「PoC(概念実証)倒れ」で終わる最大の原因は、現場の軽視です。 IT部門や経営層主導で進められ、現場の意見が反映されないまま導入されたAIは、結局使われずに失敗に終わります。 成功の鍵は、構想段階から現場のエース人材を巻き込むこと。 彼らの持つ「職人芸」や「暗黙知」こそが、AIの精度を高める最高の教師データとなるからです。

現場を主役に進めることで、本当に解決すべき課題が明確になり、操作ミスを誘発しないUI設計など、実用的なシステムが生まれます。最初から完璧を目指すのではなく、まずは外観検査や予知保全など、特定の課題に絞って小さく成功体験を共有することが重要です。 現場の協力なくして、AI導入の成功はあり得ません。

【課題別】AIで生産性を向上させる具体的な活用シーン

AI導入の失敗を避けるには、まず自社の課題を明確にし、解決策となり得る具体的な活用シーンを理解することが不可欠です。多くの製造現場では、「品質検査のばらつき」「設備の突発的な停止」「ベテランのノウハウ継承」といった課題を抱えています。 本章では、AIがこれらの課題をどのように解決するのか、「外観検査の自動化」や「予知保全」、「技能伝承の支援」といった具体的な活用シーンを解説します。 自社の状況と照らし合わせながら、AI活用のヒントを見つけてください。

AI画像認識で実現する外観検査の自動化と品質向上

製造業の品質管理において、人による外観検査は人手不足や検査員の経験・体調による判定基準のばらつきが深刻な課題です。 こうしたヒューマンエラーは品質トラブルに直結し、AI導入が失敗する一因ともなり得ます。

AI画像認識による外観検査は、こうした課題を解決する有効な手段です。AIは一定の基準で24時間稼働できるため、検査の自動化と判定精度の均質化を同時に実現します。 これにより、検査時間を70%以上削減したり、熟練者でなければ見逃してしまうような微細な不良を検出したりといった品質向上が期待できます。

しかし、「AIの学習に必要な不良品データが少ない」という製造業特有の課題で導入を断念するケースも少なくありません。 成功の鍵は、少ない不良品データでも高精度なAIを構築できるアノテーション技術や、良品のみを学習させる「教師なし学習」といった手法を持つソリューションを選ぶことです。 既存の生産設備とスムーズに連携できるかどうかも、現場の負担を減らし、導入を成功に導く重要なポイントとなります。

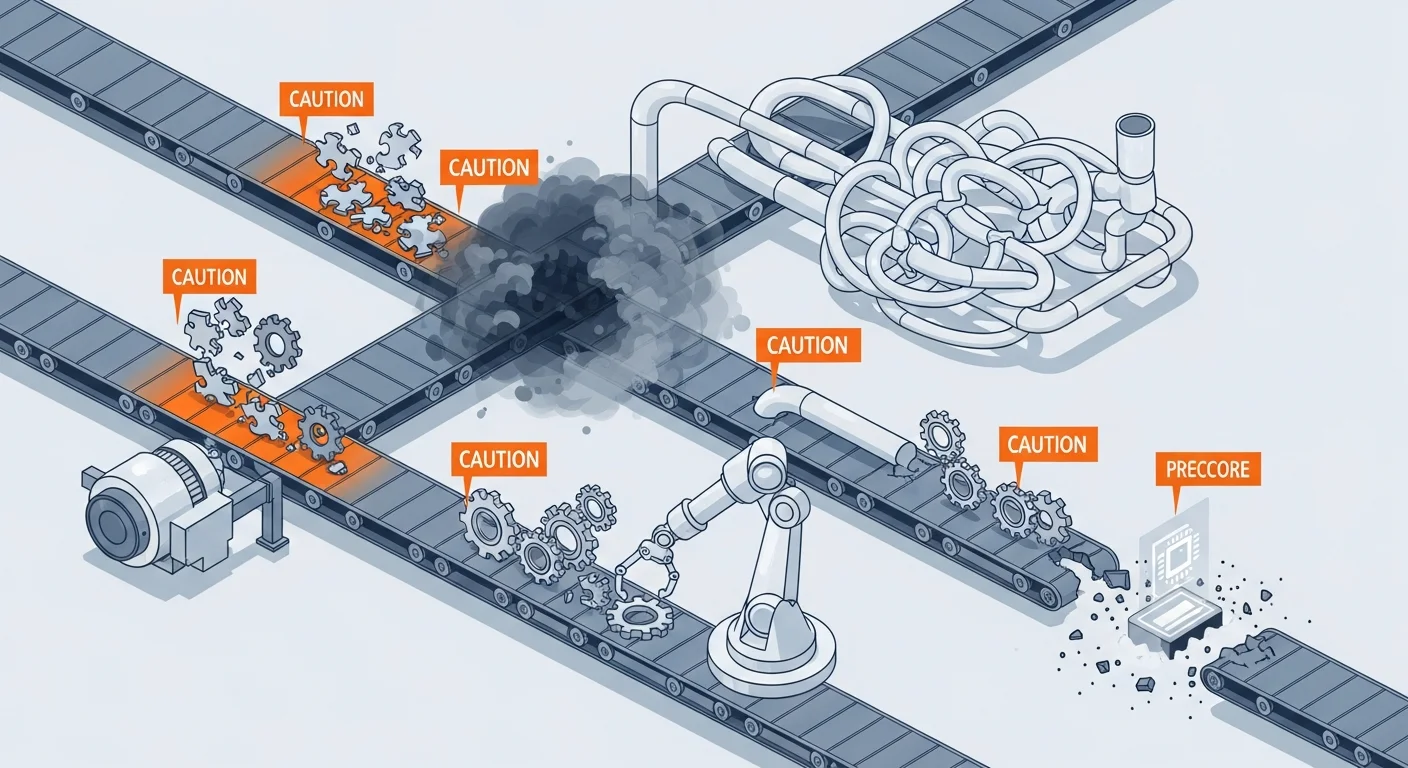

AI予知保全で設備のダウンタイムを削減し生産を止めない

製造業において、生産ラインの突発的な停止は致命的な損失に繋がります。 従来主流だった、故障後に対応する「事後保全」では、急なダウンタイムによる生産計画の遅延が大きな課題でした。

そこで注目されているのが、AIによる予知保全です。これは、設備のセンサーから得られる振動や温度、電流といったデータをAIが常に監視・分析し、故障の兆候を事前に検知する仕組みです。 これにより、故障が発生する最適なタイミングでメンテナンスを実施できるため、計画的な部品交換や修繕が可能となり、突然の設備停止を未然に防ぎます。

AI導入の失敗例として、既存のPLCなど現場の設備環境を理解せず、スムーズなデータ連携ができないケースが挙げられます。しかし、専門知識を持つパートナーと連携すれば、現場の負担を最小限に抑えつつ、安定稼働を実現することも可能です。

AIによる技術伝承で熟練の技をデジタル資産として継承

製造業において、熟練技能者の高齢化や人手不足による技術伝承は、事業継続を揺るがす深刻な課題です。 特に、個人の経験や勘といった言語化が難しい「暗黙知」は、マニュアル化が困難で継承が滞りがちです。

このような課題に対し、AIを活用して熟練者の「職人芸」をデータとして可視化し、デジタル資産として継承する取り組みが解決策となります。 例えば、センサーやカメラで熟練者の動きや判断基準をデータ化し、AIが解析。そのノウハウを若手作業員に提示する「技能AIアシスタント」のようなシステムを構築することで、OJTの負担を軽減し、効率的な人材育成を支援します。

AI導入の失敗を避けるには、現場を深く理解した専門家と共に、どの技術をデジタル化すべきか見極めることが不可欠です。現場の作業者が直感的に使えるUIを設計することも、導入後の定着と活用を成功させる重要なポイントと言えるでしょう。

AI導入の成否を分ける優良ベンダー選定のチェックリスト

製造業におけるAI導入の成否は、技術そのものだけでなく、伴走してくれるベンダー選びに大きく左右されます。 「AIで何かしたい」という曖昧な目的で進めると、ベンダー任せになり、現場の課題と乖離したシステムが出来上がってしまう失敗は後を絶ちません。 本章では、技術力はもちろん、製造現場への深い理解と長期的なサポート体制を持つ優良なパートナーを見極めるための具体的なチェックリストをご紹介します。

課題解決の実績と技術的な専門性

AI導入の失敗を避けるには、ベンダーの製造業における課題解決の実績を確認することが不可欠です。単にAI技術を保有しているだけでなく、「外観検査の自動化で検査時間を70%削減した」「予知保全でダウンタイムを最小化した」など、自社の課題に近い導入事例があるかを確認しましょう。

また、技術的な専門性も重要です。特に製造現場では、学習に必要な不良品データが少ないケースも少なくありません。そうした状況でも高精度なAIを構築できるか、既存のPLCやセンサーとスムーズに連携できるかは、プロジェクトの成否を分ける重要なポイントになります。東大発の技術を持つ企業など、エンジニアが現場を深く理解し、泥臭いデータ収集から伴走してくれるベンダーを選ぶことが成功への近道です。

現場への深い理解と伴走型の支援体制

AI導入が失敗する大きな要因の一つに、ベンダーの現場理解度の低さが挙げられます。製造現場には、言語化されていない「職人芸」のようなノウハウや、特有の制約が数多く存在します。ITの知識だけでは、これらの課題を解決できるAIは作れません。

例えば、AI外観検査では、学習データとなる不良品が少ないケースや、既存のPLC(Programmable Logic Controller)との連携が必須となる場面が頻繁に起こります。

真に頼れるベンダーは、エンジニア自らが現場に足を運び、データ収集の段階から汗を流してくれます。そして、導入後も継続的に精度改善や運用を支援する伴走型の体制を築いてくれるでしょう。机上の空論で終わらせない、現場に寄り添う姿勢こそがAI導入成功の鍵となります。

導入効果を試せる実証実験(PoC)の有無

AI導入の失敗で多いのが、「多額の投資をしたものの、現場の特定条件下では期待した精度が出なかった」というケースです。こうした事態を避けるために、実証実験(PoC)の機会を提供しているかは、ベンダー選定における重要なチェックリスト項目となります。

PoC(Proof of Concept)とは、本格導入の前に、実際の製品サンプルや設備データを使い、費用対効果や技術的な実現可能性を検証する取り組みです。 PoCを行うことで、「導入してみたが使えない」というリスクを最小限に抑え、スモールスタートで確実な成果を目指せます。

ベンダーによっては、こうしたPoCや、AIでどの程度の精度が出るかを無料で診断するサービスを提供しています。まずは相談し、自社の課題がAI技術で解決可能かを見極めることが、失敗しないAI導入の第一歩です。

まずは無料診断から!失敗しないAI導入の具体的な進め方

製造業におけるAI導入の失敗を避け、成功へと導くためには、計画的なステップが不可欠です。しかし、「何から着手すべきか」「自社の課題にAIは本当に有効なのか」といった点で、最初の一歩を踏み出せない企業は少なくありません。そこで本章では、失敗しないAI導入の具体的な進め方を解説します。まずは専門家による無料の適用可能性診断などを活用し、自社の課題を明確にすることから始めるのが成功への近道です。

現場の課題を洗い出し、導入目的を明確化

AI導入の失敗でよくあるのが、「AIで何かできないか」という漠然とした期待から始めてしまうケースです。 まずは、自社の製造現場が抱える「解像度の高い課題」を洗い出すことから始めましょう。例えば、「熟練の検査員不足で外観検査の精度が落ちている」「設備の突発的な故障による生産ラインの停止が頻発している」「若手への技術伝承がうまくいっていない」といった具体的な課題です。

次に、それらの課題に対して「AIを使って何を達成したいのか」という導入目的を明確にします。 ここで重要なのは、「検査員の負担を70%削減し、不良品流出をゼロにする」「故障の予兆を2日前に検知し、計画的な保全を行う」のように、具体的な数値目標を設定することです。目的が明確であればあるほど、導入すべきAIソリューションの選定も容易になります。自社だけで課題の洗い出しや目的設定が難しい場合は、「AI外観検査・予知保全 適用可能性診断」のような専門家の無料診断を活用し、客観的な視点を取り入れるのも有効な手段です。

無料診断で費用対効果と実現可能性を検証

AI導入の失敗で最も多いのが、「多額の投資をしたにもかかわらず、現場で使えず期待した効果が得られない」というケースです。これを避けるためには、事前の費用対効果と実現可能性の検証が不可欠です。

まずは無料診断を活用し、自社の課題が本当にAIで解決できるのかを見極めましょう。例えば、実際の製品サンプルや設備のセンサーデータを基に、AI外観検査でどの程度の不良品検知精度が出るのか、あるいはAI予知保全で故障の予兆をどれだけ正確に捉えられるのかを具体的に検証できます。 これにより「導入したが精度が出ない」といった失敗リスクを大幅に低減できます。

さらに、費用対効果をシミュレーションすることも重要です。AI導入にはコストがかかりますが、ものづくり補助金などの公的支援を活用できる場合も多くあります。 無料診断と合わせて補助金の活用シミュレーションも行い、投資対効果を客観的に評価した上で、導入の意思決定を行うことが成功への第一歩です。

専門家と伴走し、スモールスタートで小さく成功

AI導入の失敗理由として、いきなり大規模なシステム開発を目指し、現場の課題と乖離してしまうケースが挙げられます。これを避けるには、専門家と伴走しながらスモールスタートで始めることが成功の鉄則です。 例えば、特定の製造ラインにおける外観検査の自動化や、特に重要な設備一台の予知保全など、課題を限定することから始めます。

こうした小さな成功体験を積み重ねることで、AI導入の投資対効果を具体的に示し、社内の理解や協力を得やすくなります。 しかし、AIに精通した人材が社内にいない場合、自社だけで進めるのは困難です。 現場を深く理解した専門家と共に、課題の特定からデータ収集、精度検証までを行うことで、失敗のリスクを大幅に低減できます。まずは無料の適用可能性診断などを活用し、自社の課題がAIで解決可能かを見極めることから始めるのが賢明です。

まとめ

本記事では、製造業でAI導入が失敗する理由と、成功に導くための3つの重要なポイントを解説しました。「目的の明確化」「スモールスタート」「現場を巻き込んだ推進」が、AIプロジェクトの成否を分ける鍵となります。

「製造業におけるAIの失敗」を避けるためには、信頼できる専門家と共に、自社の課題に最適な解決策を見つけることが不可欠です。何から始めれば良いか分からない方は、まず専門家による無料診断を活用し、自社の設備やデータでどの程度の効果が見込めるのかを把握することから始めてみてはいかがでしょうか。