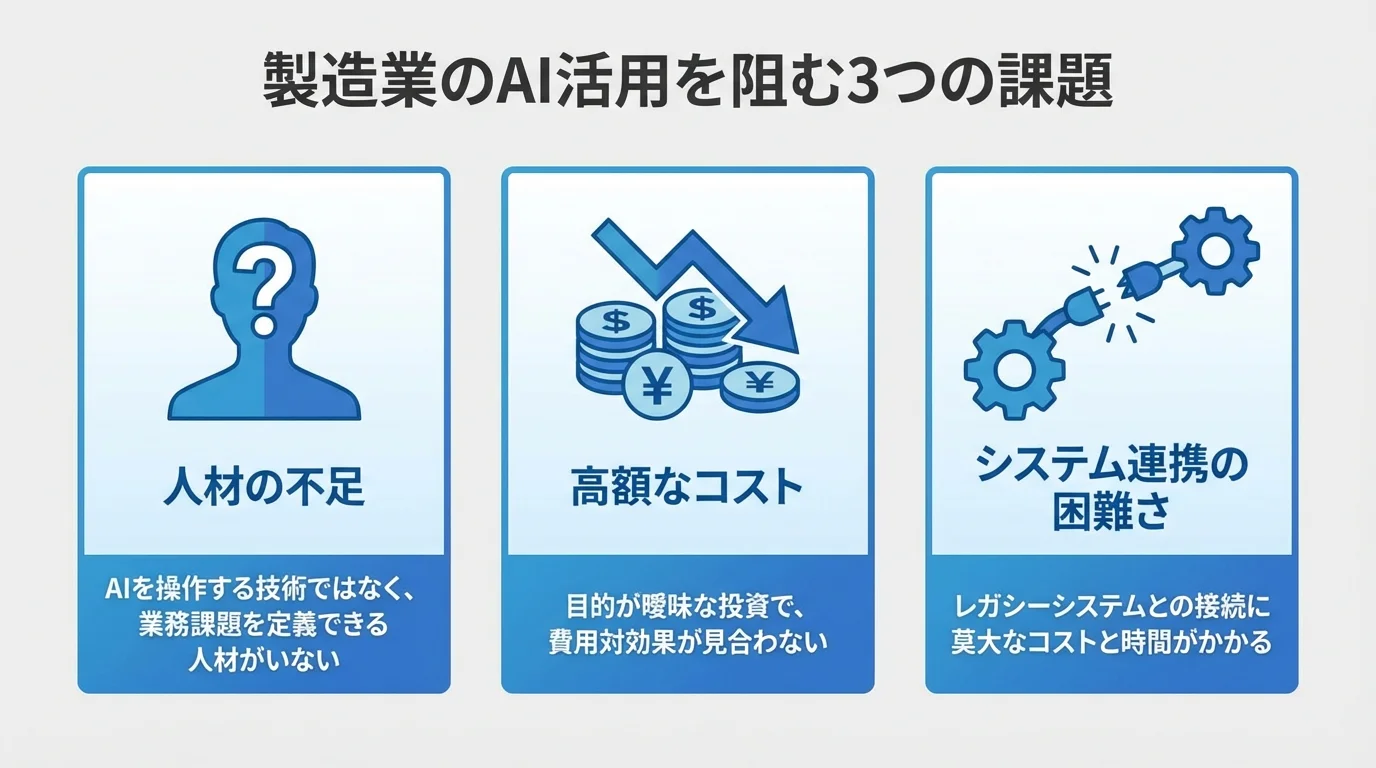

なぜ製造業でAI活用が進まないのか?直面する3つの課題

「AIエージェント」や「フィジカルAI」といった最新技術の華々しいニュースが飛び交う一方で、多くの企業がAI導入の現実に直面し、頭を抱えています。聞こえの良い成功事例の裏には、期待外れに終わったプロジェクトが無数に存在するのです。このセクションでは、夢物語で終わらせないために、製造業が直面する3つの根深い課題を正直に解説します。導入後に「こんなはずではなかった」と後悔しないための、現実的な視点を提供しましょう。

高度なAIを使いこなす人材の不足

「AI人材がいない」と嘆く前に、自社の現状を直視すべきだ。2026年にもなると「自然言語で誰でも使える」と謳うAIエージェントが登場し、ツール導入のハードルは下がったかのように見える。しかし、これを鵜呑みにして高価なシステムに飛びつくのは、あまりに安易な判断だ。問題の本質は、AIを操作する技術ではなく、自社の業務を深く理解し、何を解決すべきか定義できる人材がいないことにある。的確な指示が出せなければ、最新AIもただの箱。この課題設定ができない企業がAIを導入しても、費用対効果が見合うことは万に一つもない。身の丈に合わない投資で失敗する前に、まずは業務プロセスの可視化から始めるのが筋だろう。

高額な導入コストと見えない投資対効果

AI導入という甘い言葉に誘われ、数千万円をドブに捨てる企業が後を絶たない。特に「AIエージェント」のような最新技術に飛びつき、目的が曖昧なままPoC(概念実証)を繰り返すのが典型的な失敗例だ。そもそも、熟練工の複雑な判断や多品種少量生産の現場では、AIが性能を発揮するほどのデータ量を確保できないケースも多い。目的の曖昧な投資は、現場で使われない高価なガラクタを生むだけだ。まずはセンサーでデータを可視化する、Excelマクロで単純作業を自動化するなど、地道な現場改善の方がよほど費用対効果は高い。

既存システムとの連携と現場の運用負荷

AIベンダーが謳う「シームレスな連携」は、大半の製造現場では絵に描いた餅にすぎない。現実には、長年使い続けてきた独自の生産管理システムや、オフラインで稼働する旧式のPLCが乱立。最新AIを導入しようにも、このレガシーシステムとの接続だけで莫大な追加コストと時間が溶けていく。結果、「AIのためのデータ整備」という不毛な作業に追われ、現場は疲弊するだけだ。AIが出した異常検知の再確認や、AIの判断根拠を人間が説明する責任も発生し、かえって運用負荷が増加する失敗事例も後を絶たない。高価なAIを導入する前に、まずはExcel業務の自動化や現場の5Sを徹底する方が、よほど費用対効果が高いケースも多いのが実情だ。

【2026年最新動向】AI活用は「自律化」のフェーズへ

2026年、製造業におけるAI活用は、単にデータを分析・予測する段階を超え、新たなフェーズへと突入しています。そのキーワードは「自律化」です。人からの自然言語による指示を元に、AIが自ら計画立案や業務を遂行する「AIエージェント」や、現実世界で物理的な作業を担う「フィジカルAI」の導入が本格化しています。本章では、これらの最先端技術が製造現場をどのように変革していくのか、具体的なソリューション事例を交えながら詳しく解説します。

自ら判断し業務を遂行する「AIエージェント」

2026年のAI活用のトレンドは、単に情報を生成するAIから、自ら判断し業務を遂行する「AIエージェント」へと大きくシフトしています。これは、人間からの最小限の指示に基づき、AIが複数のツールを連携させて自律的にタスクを実行する技術です。例えば、日本IBMが2026年2月に発表した新ソリューションでは、「生産計画を最適化して」といった自然言語の指示だけで、AIエージェントが計画立案やパラメータ調整を自動で行います。これにより、専門知識がない担当者でも迅速な意思決定が可能になり、生産性の飛躍的な向上が期待されています。AIの判断プロセスを理解し、信頼性を高める製造業のXAI活用法も、こうした自律化の進展に伴い重要性を増しています。

現実世界で作業を担う「フィジカルAI」の台頭

2026年のAI活用のトレンドは、データ分析や予測といったサイバー空間の領域を飛び出し、現実世界で物理的な作業を担う「フィジカルAI」へと進化しています。これはAIを搭載したロボットが、これまで人間が行っていた組み立てや搬送といったタスクを自律的に実行する技術です。実際に、半導体大手のNVIDIAはロボティクス分野への取り組みを強化しており、EMS世界最大手のフォックスコンは10万体以上のロボットを活用して製造業の革新を推進しています。仮想空間でロボットに学習させ現実世界に展開する手法も確立されつつあり、人手不足が深刻な中小製造業のAI導入はなぜ必要かという問いに対する、強力な解決策として期待されています。

自然言語で操作可能になったAIソリューション

2026年におけるAI活用の大きな特徴は、専門知識がなくとも自然言語で操作できるAIソリューションが登場した点です。これまでAIの導入・運用には専門人材が不可欠でしたが、そのハードルは劇的に下がっています。具体的には、日本IBMが発表したソリューションでは、「A製品の生産計画を来週分まで作成して」といった日常的な言葉で指示するだけで、AIが自律的に複雑な生産計画の立案やパラメータ調整を実行します。これにより、現場担当者レベルでの迅速な意思決定が可能となり、中小製造業のAI導入はなぜ必要かと悩んでいた企業でも、活用の道が大きく開かれました。

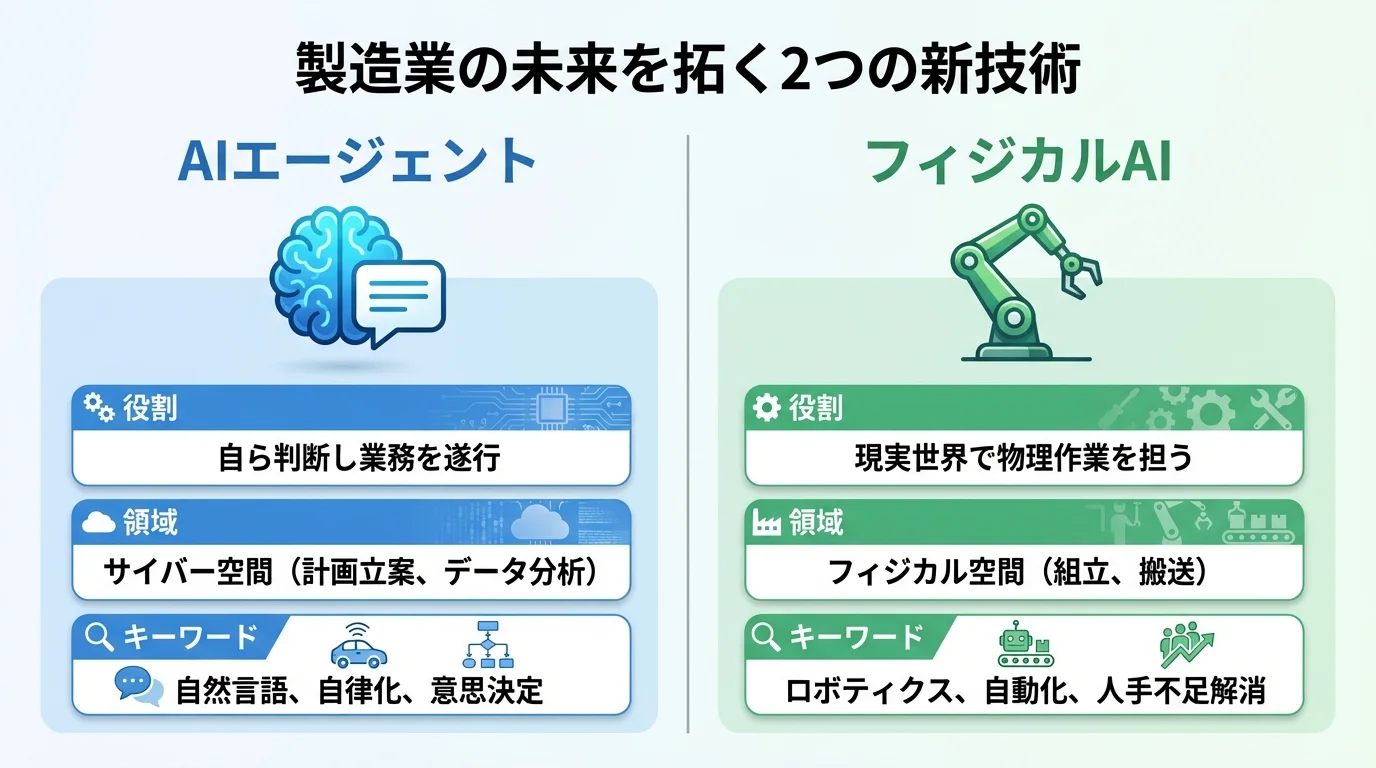

製造業の未来を拓く新技術「AIエージェント」と「フィジカルAI」とは

製造業におけるAI活用は、単なるデータ分析や予測の段階を越え、2026年、新たなステージへと突入しました。その中心にあるのが、AIが自ら判断し業務を遂行する「AIエージェント」と、ロボットなどを通じて物理世界で作業を行う「フィジカルAI」です。これらの技術は、人手不足や技術継承といった長年の課題を解決し、スマートファクトリーの実現を加速させる切り札として期待されています。ここでは、製造業の未来を左右する2つの新技術について、最新動向を交えながら詳しく解説します。

自ら判断し業務を遂行する自律型AIエージェント

従来のAIが特定のタスクをこなす専門家だったのに対し、自律型AIエージェントは、より広範な業務を自ら判断し遂行するプロジェクトマネージャーのような存在です。2026年のトレンドとして、人が「何をすべきか」を大まかに指示するだけで、AIが複数のツールやデータを連携させてタスクを自動で完了させる動きが本格化しています。例えば、日本IBMのソリューションでは、専門家でなくても「〇〇の生産計画を立てて」と自然言語で指示するだけで、AIが最適な計画を立案・調整します。これにより、属人化しがちな複雑な業務が標準化され、迅速な意思決定が可能になります。AIの判断プロセスを可視化する製造業のXAI活用法と組み合わせることで、さらに信頼性の高い運用が期待できるでしょう。

現実世界の物理的な作業を担うフィジカルAI

AIの進化はサイバー空間での分析や予測に留まらず、ロボットなどを通じて物理的な作業を自律的に行う「フィジカルAI」へと拡大しています。2026年は「フィジカルAI元年」とも呼ばれ、特に人手不足が深刻化する製造現場での活躍が期待されています。世界最大手のEMSであるフォックスコンは、すでに10万体以上のロボットを活用し、製造業の変革を推進。また、NVIDIAのような半導体大手もこの分野に注力しており、仮想空間(デジタルツイン)でロボットに学習させ、その成果を現実の工場へ展開する手法が導入を加速させています。これにより、従来は自動化が難しかった複雑な組み立て作業なども可能になり、こうした動きは、中小製造業のAI導入はなぜ必要かという問いへの、明確な答えの一つとなるでしょう。

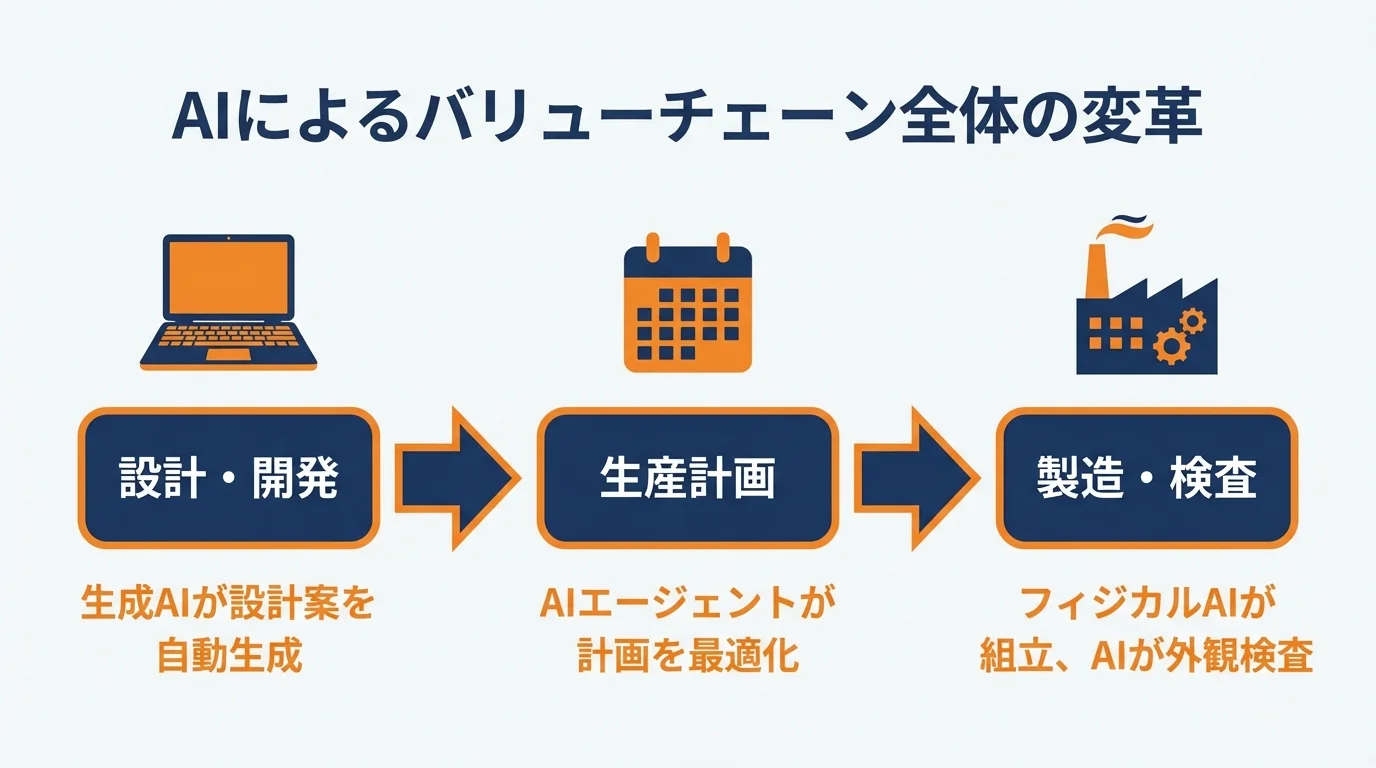

製造業のバリューチェーン全体を変革する可能性

AIエージェントとフィジカルAIは、単一の工程を効率化するだけでなく、設計から製造、サプライチェーンに至るバリューチェーン全体をシームレスに連携させ、根本から変革します。例えば、AIエージェントが自然言語の指示で最適な生産計画を立案し、フィジカルAIを搭載したロボットが現場で自律的に作業を実行。さらに、生成AIが製品企画にかかる期間を大幅に短縮した事例も報告されています。なぜ製造業にAIが必要かと問われれば、このように各プロセスが連携し、市場の変化に即応できる体制を築ける点が大きな理由です。人手不足の解消にとどまらず、新たな価値創造が期待されます。

AIでここまで変わる!バリューチェーン全体の変革をもたらす活用事例

製造業におけるAI活用は、品質検査や予知保全といった個別の業務改善の領域を大きく超え、バリューチェーン全体の変革を促しています。本章では、設計・開発から製造、サプライチェーン管理に至るまで、ビジネスプロセスを根底から変える具体的な活用事例を紹介します。特に、自律的に業務を遂行する「AIエージェント」や、現実世界で作業を行う「フィジカルAI」といった最新技術が、どのように現場の課題を解決し、新たな価値を生み出しているのかを詳しく見ていきましょう。

自律型AIエージェントによる生産計画の最適化

需要変動やサプライチェーンの混乱が頻発する現代において、生産計画の策定はますます複雑化し、属人化しやすい業務でした。こうした課題に対し、2026年の最新トレンドである自律型AIエージェントが大きな変革をもたらしています。例えば、日本IBMが提供するソリューションでは、「〇〇の生産計画を立てて」といった自然言語での指示だけで、AIが最適な計画を自動で立案・調整します。計画変更による影響分析や要約も提示されるため、専門知識のない担当者でも迅速な意思決定が可能になり、生産の属人化という長年の課題を解決に導きます。このようなツールの活用は、製造業のAI導入を成功させる鍵となります。

フィジカルAIが担う物理作業と工場の自動化

AIの活用は、データ分析や予測といったサイバー空間の領域に留まりません。近年では、ロボットと連携して物理的な作業を自律的に行う「フィジカルAI」が工場の自動化を加速させています。これは、労働人口の減少という深刻な課題に直面する製造現場にとって、新たな解決策となります。これまで熟練の技術が必要だった複雑な組み立て作業や、形状が一定でない物体のピッキングなどをAI搭載ロボットが担うことが可能になりました。世界最大のEMSであるフォックスコンでは既に10万体以上のロボットが稼働しており、こうした動きは今後さらに加速するでしょう。フィジカルAIの導入は、特にリソースの限られる中小製造業のAI導入はなぜ必要かという問いに対する、強力な答えの一つとなり得ます。

生成AIが加速させる製品設計から製造プロセス

製品の企画・設計から製造に至るまで、生成AIがバリューチェーン全体のプロセスを劇的に変革しています。設計段階では、過去のデータや顧客要求を基に最適な設計案を自動生成し、企画期間を10分の1に短縮したり、モーターの出力を15%向上させたりといった成果が報告されています。2026年には技術課題の解決アプローチを思考過程ごと資料化するAIも登場し、こうした思考の可視化は製造業のXAI活用法としても注目されています。

さらに製造現場では、収集が困難な不良品データを生成AIでシミュレートし、外観検査AIのモデル構築期間を数週間に短縮する技術が実用化。このように、生成AIはアイデア創出から品質管理までを一気通貫で加速させ、開発リードタイムの短縮と品質向上を両立させています。

AI導入がもたらす生産性向上と技術継承という大きなメリット

AIの導入は、製造業が長年抱える「生産性向上」と「技術継承」という二大課題を解決する切り札となります。単なる作業の自動化に留まらず、2026年現在では自然言語で計画を最適化する「AIエージェント」や、物理的な作業を担うロボットなどが登場し、開発期間の短縮や最適な人員配置を実現します。さらに、熟練技術者の持つ「勘と経験」といった暗黙知をデータ化し、若手へスムーズに継承することも可能になり、企業の持続的な成長を支えます。

自律型AIエージェントが実現する業務効率の最大化

従来のAIがデータ分析や予測を主としていたのに対し、2026年のトレンドである自律型AIエージェントは、業務の実行そのものを担います。人が「〇〇の生産計画を立てて」と自然言語で指示するだけで、AIが自ら判断し、複数のツールを連携させてタスクを完遂。日本IBMが発表した新ソリューションのように、専門知識がない担当者でも複雑なパラメータ調整や計画立案が可能になります。これにより、業務の属人化を防ぎ、迅速な意思決定を支援します。このような進化は、特にリソースが限られる中小製造業のAI導入はなぜ必要とされる場面で、大きな効果を発揮するでしょう。AIエージェントは、単なるツールではなく、人と協働するパートナーとして業務効率を最大化します。

AIによる技術継承で熟練者のノウハウを資産化

製造業が直面する大きな課題が、熟練技術者の「勘と経験」といった暗黙知の継承です。AIは、この属人化しがちなノウハウを企業の資産に変える強力なツールとなります。センサーやカメラで熟練者の動きや判断基準をデータとして学習し、これまで言語化が難しかった技能を形式知として蓄積。2026年のトレンドである生成AIを活用すれば、その知見から若手向けの作業マニュアルを自動生成できます。さらに、AIエージェントが技術課題の思考プロセスを可視化するソリューションも登場しており、なぜその結論に至ったかを分析する製造業のXAI活用法と組み合わせることで、より深い技術伝承が可能です。これにより、個人のスキルを組織全体の永続的な知的財産として活用できます。

フィジカルAIが物理作業を代替し人手不足を解消

製造業が直面する深刻な人手不足に対し、AIが物理世界で直接作業を行うフィジカルAIが解決の切り札として注目されています。2026年は「フィジカルAI元年」とも呼ばれ、AIがロボットアームや自律走行ロボットを制御し、これまで人手に頼らざるを得なかった複雑な組み立てやピッキング作業を代替する動きが本格化しています。象徴的なのが、世界最大のEMSであるフォックスコンで、すでに10万体以上のロボットを導入し製造現場の変革を推進しています。こうした技術は、特にリソースが限られる中小製造業のAI導入において、労働力不足を補い生産性を維持・向上させる強力な一手となるでしょう。

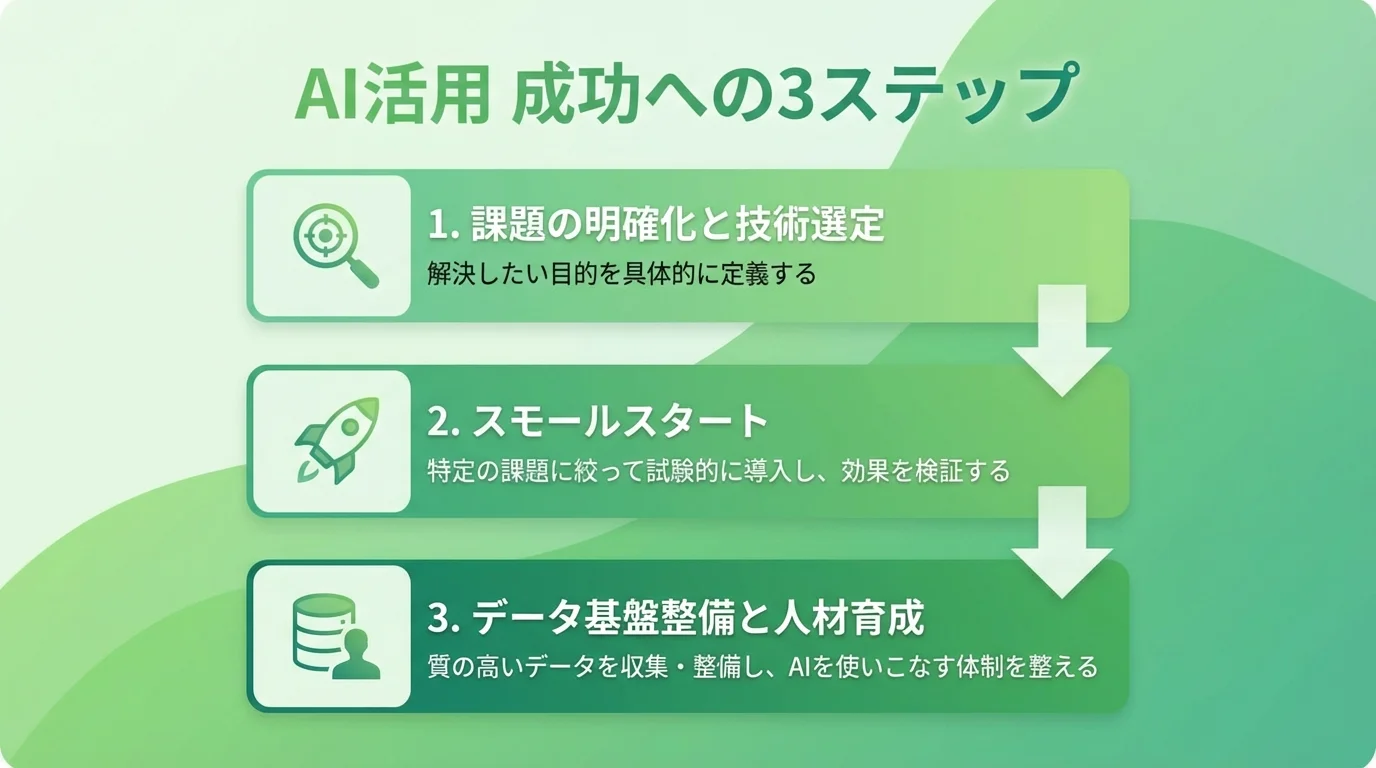

AI活用を成功させるための導入ステップと成功の秘訣

AI活用は製造業の競争力を左右しますが、やみくもな導入は失敗のもとです。本章では、自社の課題解決に直結するAI活用を成功させるための、具体的な導入ステップを5段階で解説します。近年注目される「AIエージェント」などの最新技術を視野に入れつつも、まずは基本となる課題の明確化から運用・保守までのプロセスを確実に踏むことが重要です。成功企業に共通する成功の秘訣もあわせて紹介し、貴社のAI導入を力強く後押しします。

解決したい課題を明確化しAI技術を選定

AI導入を成功させる最初のステップは、「何のためにAIを使うのか」という課題を具体的に定義することです。「品質検査の精度を上げたい」「設備のダウンタイムを削減したい」「熟練者の技術を継承したい」といった明確な目的が、技術選定の羅針盤となります。なぜ製造業にAIが必要なのかを突き詰めることが重要です。近年では、従来の画像認識AIや予知保全だけでなく、設計開発の期間短縮や技術文書の自動生成には生成AIが、自然言語で複雑な生産計画を立案・実行するにはAIエージェントが有効です。自社の最も解決したい課題は何かを特定し、それに最適なAIソリューションを選ぶことが、投資対効果を最大化する鍵となります。

AIエージェント等を活用しスモールスタート

AI導入というと、高額な初期投資や専門人材の確保といった高いハードルを想像しがちです。しかし、2026年現在のトレンドであるAIエージェントを活用すれば、特定の課題に絞ったスモールスタートが現実的な選択肢となります。AIエージェントは、自然言語による簡単な指示だけで、AIが自律的に計画立案や資料作成といったタスクを遂行する技術です。例えば、日本IBMのソリューションのように専門知識がなくても生産計画を最適化できるため、現場担当者レベルでの導入が可能です。まずは特定の部署や課題解決に絞ってAIエージェントを試すことが、製造業のAI導入の失敗を避け、全社展開へと繋げる成功の秘訣です。

データ基盤の整備とAIを担う人材の育成

AI活用の成否は、学習データとなるデータ基盤の整備と、それを使いこなす人材の育成に大きく左右されます。AIの精度はデータの質と量に直結するため、工場のセンサーデータや製品の画像データなどを目的に応じて収集・整備することが不可欠です。一方で、AIエンジニアのような専門人材の不足は多くの企業が直面する課題ですが、2026年現在、自然言語で操作できるAIエージェントが登場するなど、現場担当者が専門知識なしでAIを活用できる環境も整いつつあります。データと人材の両輪を整えることが、特に中小製造業のAI導入はなぜ必要かと問われた際の成功の鍵となるでしょう。

導入前に知っておくべきAI活用の課題とリスク

AIを導入すれば全てが解決する。そんな夢物語を信じていませんか? 2026年現在、自然言語で指示できる「AIエージェント」や物理的な作業を行うフィジカルAIなど、製造業の未来を変える技術が次々と登場しています。しかし、その輝かしい未来の裏には、高額な初期費用、深刻な人材不足、そして新たなセキュリティリスクといった無視できない影が潜んでいます。このセクションでは、導入後に後悔しないために、AI活用の限界や向いていないケースまで、正直に斬り込んでいきます。

最新AIの導入・運用コストは想定以上?

「AIを導入すればコスト削減」という甘い言葉を鵜呑みにするのは早計だ。実際には、ライセンス料や高性能ハードウェアといった初期費用に加え、質の高いデータを整備するための見えないコストが重くのしかかる。目的が曖昧なまま実証実験(PoC)だけを繰り返し、成果が出ずに費用だけがかさむ「PoC貧乏」に陥る企業は後を絶たない。特に、自律的に動作する「AIエージェント」やロボットと連携する「フィジカルAI」といった最新技術は、運用に必要な専門人材の確保が極めて困難であり、コストは青天井になりがちだ。そもそも、その課題は本当にAIでなければ解決できないのか?単純なルールベースの自動化や地道な工程改善で十分なケースも多く、費用対効果を冷静に見極めなければ、ただの金の無駄遣いに終わるだろう。

AIエージェントを扱う専門人材はいるのか

「専門家不要」「自然言語で操作可能」といったAIエージェントの宣伝文句は幻想だ。これを鵜呑みにするのが、導入に失敗する企業の典型的なパターンである。確かに簡単な指示は誰でも出せる。しかし、業務プロセスに合わせて挙動を最適化したり、費用対効果を検証したり、予期せぬエラーに対応したりするには、結局のところ高度な専門知識を持つ人材が不可欠だ。現場の課題を理解せず、AIに丸投げしようとすれば、高価なシステムが宝の持ち腐れになるのは目に見えている。単純な自動化なら、RPAなど安価な代替案の方がよほど現実的だろう。

自律型AIにどこまで業務を任せられるか

自然言語で指示を出すだけで作業計画を立案するAIエージェントも登場しているが、「自律型」という言葉に惑わされてはいけない。任せられるのは、あくまでルール化できる範囲の定型業務の最適化までだ。予期せぬ設備トラブルへの対応や、取引先とのクレーム交渉など、状況に応じた柔軟な判断が求められる業務をAIに丸投げするのは自殺行為に等しい。現場の複雑な制約を理解せず、AIに過剰な期待を寄せて高額な投資を行い、結局使われないまま塩漬けになるのが失敗の典型パターンだ。AIは魔法の杖ではなく、最終的な責任は必ず人間が負う。この現実を直視できない企業に、AIを導入する資格はない。

まとめ

本記事では、製造業でAI活用が進まない課題から、それを乗り越える具体的な導入ステップ、そして「自律化」という未来像までを解説しました。AIの導入は、単なる業務効率化に留まらず、企業の競争力を根底から支える戦略的投資です。

特に、生産性の飛躍的な向上はもちろん、ベテランの知見をデータとして継承する技術継承は、多くの企業が直面する経営課題を解決する強力な一手となります。成功の秘訣は、明確な目的を持ってスモールスタートし、着実に成果を積み重ねていくことです。

AI活用への第一歩として、まずは自社の現場でどの程度の効果が見込めるのか、専門家の知見を借りて具体的に把握することから始めてみてはいかがでしょうか。

【製造業様向け】現場での「AI外観検査・予知保全 適用可能性診断」を無料で実施!

※実際の製品サンプルや設備データをお預かりし、AIでどの程度の精度が出るかを無料で検証。ものづくり補助金の活用シミュレーションも提供します。