なぜ進まない?製造業のAI導入が「PoC止まり」で終わる根本理由

製造業でAI導入を進める多くの企業が、「PoC(概念実証)止まり」という壁に直面しています。「期待した成果が出ない」「現場に定着しない」といった課題の裏には、実は見落とされがちな根本理由が存在します。 本セクションでは、データ分析の視点も踏まえ、なぜ多くのプロジェクトが実証実験の段階で頓挫してしまうのか、その原因を深掘りし、本格導入を成功させるためのヒントを探ります。

目的とROIが曖昧なままPoCがスタート

製造業の現場でよく見られるのが、AI導入の目的や投資対効果(ROI)が曖昧なままPoC(概念実証)を始めてしまうケースです。「AIで何かできないか」という漠然とした期待からスタートし、現場の具体的な課題解決という視点が欠けていると、PoCの成果を測る基準も曖昧になります。これでは、「PoCをやってみたが、効果がよくわからなかった」という結果に終わりがちです。このような失敗を避けるためには、プロジェクトの初期段階で専門家と共に現場の業務を詳細に分析し、「どの課題を解決するのか」「どのくらいの効果を見込むのか」といった具体的な目標とROIを明確に設定することが不可欠です。これにより、経営層も納得する投資判断が可能となり、本導入への道筋が拓けます。

「誰がどう使うか」現場の運用設計が不在

どんなに優れたAIを開発しても、実際にそれを使う現場の運用設計が不在では「PoC止まり」に終わってしまいます。例えば、AIが設備の異常を検知した際、その情報を誰が・いつ・どのように受け取り対応するのかという業務フローが明確でなければ、宝の持ち腐れです。特に、熟練者の経験と勘が重視されてきた製造現場では、「使い方がわからない」「本当に信頼できるのか」といった不安から、新しいツールが敬遠されるケースも少なくありません。 AI導入を成功させるには、開発段階から現場担当者を巻き込み、具体的な業務プロセスにAIを組み込むことが不可欠です。 さらに、導入後の実践的な研修や専門家による伴走支援を通じて、現場が安心してAIを使いこなせる環境を整えることが、本当の意味でのデータ活用と業務改革の鍵となります。

AIを推進するDX人材が圧倒的に不足している

製造業のAI導入が停滞する根本的な理由の一つに、AIやデータを扱えるDX人材の圧倒的な不足が挙げられます。 AIの企画から開発、運用までを担える人材は、専門性が高く育成も容易ではないため、多くの企業で確保が難航しているのが実情です。 特に、製造現場のドメイン知識とAIスキルの両方を兼ね備えた人材は極めて少なく、外部ベンダーに開発を委託しても現場の課題と乖離が生まれ、PoC(概念実証)で頓挫するケースが後を絶ちません。この課題を解決するには、外部の専門家と協業し、内製化を目指すのが有効な一手です。開発だけでなく、現場への導入・定着支援や教育までを一気通貫で伴走してくれるパートナーと連携することで、社内にノウハウを蓄積し、長期的な人材育成の基盤を築くことが成功の鍵となります。

データはあるのに活かせない3つの壁:人材不足・属人化・投資対効果の不透明性

製造現場で日々蓄積される膨大なデータを活用しきれず、宝の持ち腐れになっていませんか。多くの製造業がAIによるデータ分析の重要性を認識しながらも、「人材不足」「業務の属人化」「投資対効果の不透明性」という3つの大きな壁に直面しています。 これらの課題が、なぜデータ活用を阻み、企業の競争力向上を妨げるのか、本章でその原因と構造を詳しく解説します。

AI人材不足は「外部専門家の伴走支援」で解決

AI人材の採用や育成は容易ではなく、多くの製造業でデータ分析やAI導入の大きな障壁となっています。この課題を解決する有効な手段が、外部専門家の伴走支援を活用することです。専門家は、課題の抽出から投資対効果(ROI)の算出、AIシステムの開発、そして最も重要な現場への導入・定着までを一貫してサポートします。 例えば、品質検査の自動化や設備の予知保全といった製造業特有の課題に対し、現場のデータを活用した最適なAI導入プランを提案。 「PoC(概念実証)で終わってしまう」といった失敗を防ぎ、AI活用を確実に成果へと繋げます。 さらに、補助金申請のサポートなどを通じて、コスト面の課題解決にも貢献します。自社だけで抱え込まず、外部の知見を借りることが、AI導入成功への近道です。

属人化した業務は「AIによる可視化・標準化」で解消

製造業の現場では、熟練技術者の経験や勘に頼る属人化した業務が、品質のばらつきや技術継承の大きな課題となっています。 AIを活用することで、これまで暗黙知とされてきた「匠の技」をデータとして「可視化」し、誰もが実践可能な形に業務を「標準化」することが可能です。

例えば、センサーデータや画像解析から熟練者の作業をAIが分析し、最適な加工条件や品質検査の判断基準を抽出します。 これにより、個人のスキルに依存しない安定した生産体制を構築し、若手人材でも早期に高い品質の業務を遂行できるようになります。 専門家の支援を受けながら自社の業務プロセスを正確に分析し、現場に合ったAI導入と教育を行うことが、属人化解消の確実な一歩となります。

投資対効果の不安は「事前のROI試算」で明確化

製造業でのAI導入において、「投資に対してどれだけの効果が得られるか」というROI(投資対効果)の不透明性は、経営判断を鈍らせる大きな壁です。この不安を解消する鍵が、専門家と連携した「事前のROI試算」です。例えば、画像認識AIによる品質検査の自動化で、どの程度の人的コストを削減できるか、あるいは設備の予知保全によって、年間のダウンタイムを何時間短縮し、生産損失をいくら防げるかを具体的に数値化します。

これにより、感覚的な期待値ではなく、データに基づいた投資回収シナリオを描くことが可能になります。 さらに、専門家による「IT導入補助金」や「ものづくり補助金」といった補助金活用の提案を組み合わせることで、初期投資のリスクを大幅に軽減できます。 まずは専門家に相談し、自社の課題に対するAI適用の可能性と、具体的な費用対効果を診断してもらうことが、確信を持ったAI導入への第一歩となるでしょう。

成功の鍵は「現場の巻き込み」と伴走型のプロジェクト推進

製造業において、多額の投資をしてデータ分析やAIツールを導入したものの、PoC(概念実証)で終わってしまい現場で活用されない、というケースは少なくありません。 その主な原因は、プロジェクトが現場の実態から乖離し、本当に必要な機能が実装されていないことにあります。 本セクションでは、AI導入プロジェクトを成功に導くために不可欠な「現場の巻き込み」と、専門家が課題抽出から運用定着まで寄り添う「伴走型のプロジェクト推進」の重要性について詳しく解説します。

現場の抵抗感をなくす徹底した課題の見える化

AI導入が現場でスムーズに進まない大きな要因の一つに、変化に対する漠然とした不安や、現状の業務プロセスへの固執からくる心理的な抵抗感があります。 この見えない壁を取り払う鍵となるのが、徹底した課題の見える化です。専門家が現場に入り、業務フローや設備の稼働データを客観的に分析・可視化することで、これまで個人の経験や勘に頼っていた部分が数値やデータとして明確になります。

例えば、「どこに無駄な作業時間が発生しているのか」「熟練者と若手でどこに技術的な差があるのか」といった属人化していた課題をデータで示すことで、初めて現場全体で共通の課題認識を持つことができます。 課題が具体的に見えれば、AIは仕事を奪う「敵」ではなく、面倒な作業や精度の求められる判断を助けてくれる「味方」として認識されやすくなります。まずは自社の現状を客観的に把握し、どこにAI活用の可能性があるのかを専門家と共に探ることから始めるのが、現場を巻き込むための確実な第一歩です。

「自分ごと化」を促すアジャイルなプロト開発

データ分析やAI導入を成功に導くには、現場が「自分ごと」として捉えることが不可欠です。形だけの導入で終わらせないためには、短期間で試作品を作るアジャイルなプロトタイプ開発が極めて有効です。 まずは品質検査の自動化や設備の予知保全など、現場の切実な課題に絞ったプロトタイプを短期間で開発し、実際に担当者に触れてもらいます。現場からの「この検査項目も追加してほしい」「この操作はもっとシンプルに」といった具体的なフィードバックを迅速に反映し、改善を繰り返すのです。この「一緒にAIを育て、作り上げる」というプロセスが、現場の当事者意識を醸成し、導入後のスムーズな定着へと繋がります。専門家が現場に伴走しながらこの開発サイクルを回すことこそ、製造現場で本当に使えるAIシステムを実現する鍵となります。

PoCで終わらせない成果に繋げる伴走支援

製造業のAI導入プロジェクトがPoC(概念実証)で終わってしまう、いわゆる「PoC死」が課題となっています。 原因は、現場の業務実態と乖離したシステム開発や、投資対効果(ROI)の不明確さにあります。 この「PoCの壁」を乗り越えるには、構想段階から専門家が現場に伴走し、課題抽出から開発、そして現場への定着までを一気通貫で支援することが不可欠です。

具体的には、業務を深く理解した上でのROI試算や、現場が「使える」と感じるシステムの共同開発、さらには運用マニュアルの作成や研修といった現場への教育・定着支援まで徹底して行います。 これにより、AIを「お試し」で終わらせず、品質検査の自動化や設備の予知保全といった継続的な成果へと繋げ、企業の競争力強化を実現するのです。

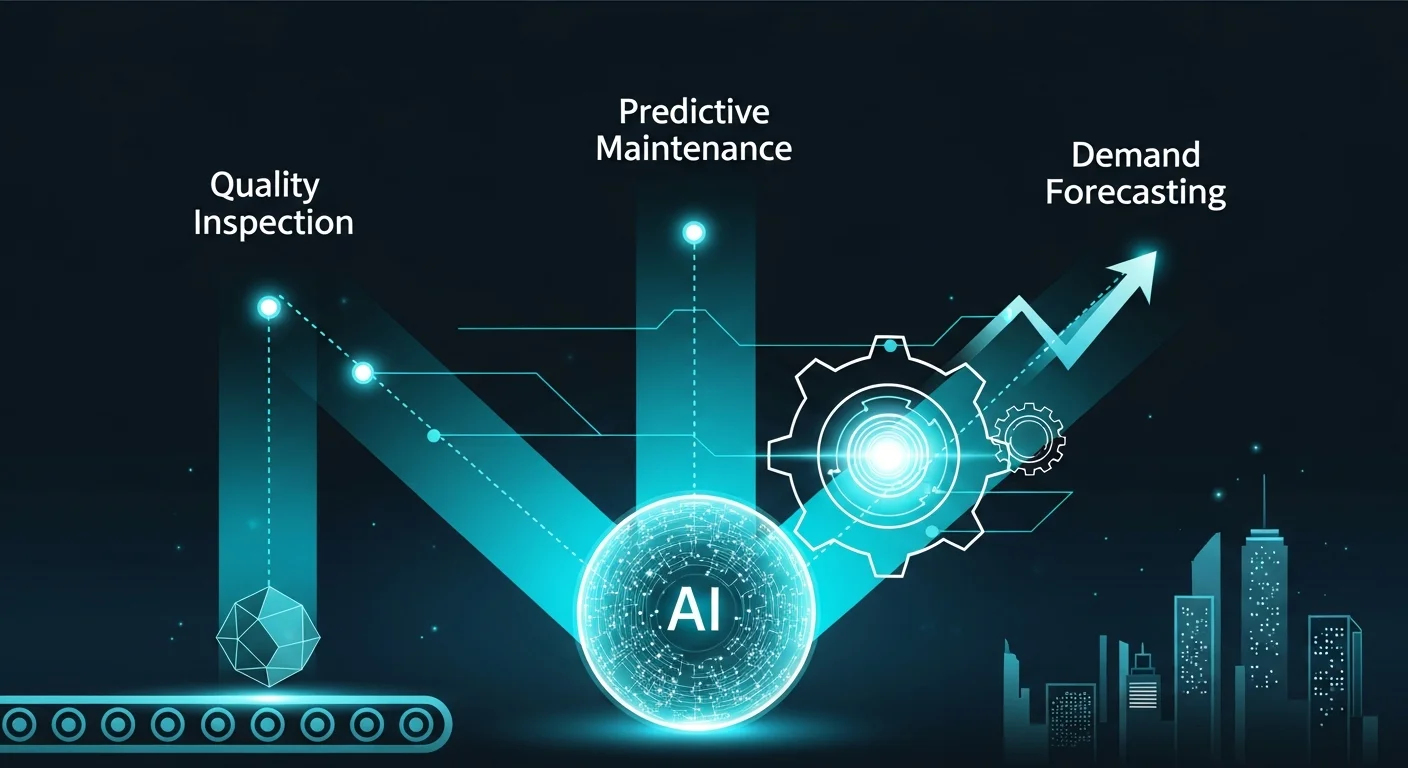

【最新事例】品質検査・予知保全から需要予測まで。AIデータ分析が拓く製造業の未来

製造業においてAIによるデータ分析の重要性が叫ばれる一方、「具体的にどう活用すれば成果に繋がるのか」と悩む企業は少なくありません。本章では、品質検査の自動化による精度向上や、予知保全による設備の安定稼働、高精度な需要予測による在庫最適化など、AIが現場にもたらす変革を最新事例とともに解説します。 自社の課題解決のヒントを見つけ、競争力強化への第一歩を踏出しましょう。

AI画像認識で実現する、外観・品質検査の自動化

製造業の品質検査では、人手不足や熟練検査員の高齢化により、目視検査に頼る属人化した体制が大きな課題となっています。こうした課題の解決策として、AI画像認識技術を用いた外観・品質検査の自動化が急速に普及しています。

AIを活用することで、カメラで撮影した製品画像から傷や異物、汚れといった微細な不良を高精度かつスピーディーに検出できます。 これにより、人による判定のばらつきや見逃しといったヒューマンエラーを防ぎ、検査品質の安定化が実現します。 さらに、24時間365日の連続稼働も可能となり、生産性の向上に大きく貢献します。

AI導入を成功させるには、費用対効果(ROI)の算出や現場の運用体制構築が不可欠です。 専門家による伴走支援のもと、自社の課題に最適なAIシステムを導入し、データに基づいた品質管理体制を構築することが重要になります。

故障の兆候を捉える、AIによるスマートな予知保全

製造業において、設備の突発的な故障による生産停止は莫大な損失に繋がります。従来、設備のメンテナンスは熟練技術者の経験と勘に頼ることが多く、属人化が課題でした。そこで注目されているのが、AIを活用したスマートな予知保全です。各種センサーが収集する振動や温度、圧力といった稼働データをAIがリアルタイムで分析し、人間では捉えきれない故障の微細な兆候を検知します。 これにより、故障発生前にメンテナンスの計画を立て、ダウンタイムを最小限に抑えることが可能になります。 とはいえ「どんなデータをどう分析すればよいかわからない」といった声も少なくありません。専門家と伴走しながら自社の設備に最適なAIモデルを構築し、費用対効果を明確にすることが成功への第一歩と言えるでしょう。

AIの需要予測が導く、生産計画と在庫の最適化

製造業では、市場の需要変動による過剰在庫や機会損失が長年の経営課題です。 従来の経験と勘に頼った予測では、複雑化する顧客ニーズやサプライチェーンの変化に対応しきれません。 そこで注目されるのが、AIによるデータ分析を活用した高精度な需要予測です。AIは過去の販売実績だけでなく、天候、SNSのトレンド、経済指標といった多様な外部要因をリアルタイムで分析し、人間では不可能なレベルで精度の高い予測を可能にします。

この予測に基づき、生産計画の最適化を行い、必要なものを必要なタイミングで生産することで、キャッシュフローを圧迫する不良在庫を大幅に削減できます。 同時に、欠品による販売機会の損失も防ぎ、サプライチェーン全体の効率化と収益向上に貢献します。 AI導入を成功させるには、初期段階で専門家と共にROI(投資対効果)を明確にし、現場がツールを使いこなせるまで伴走支援を受けることが成功の鍵となります。

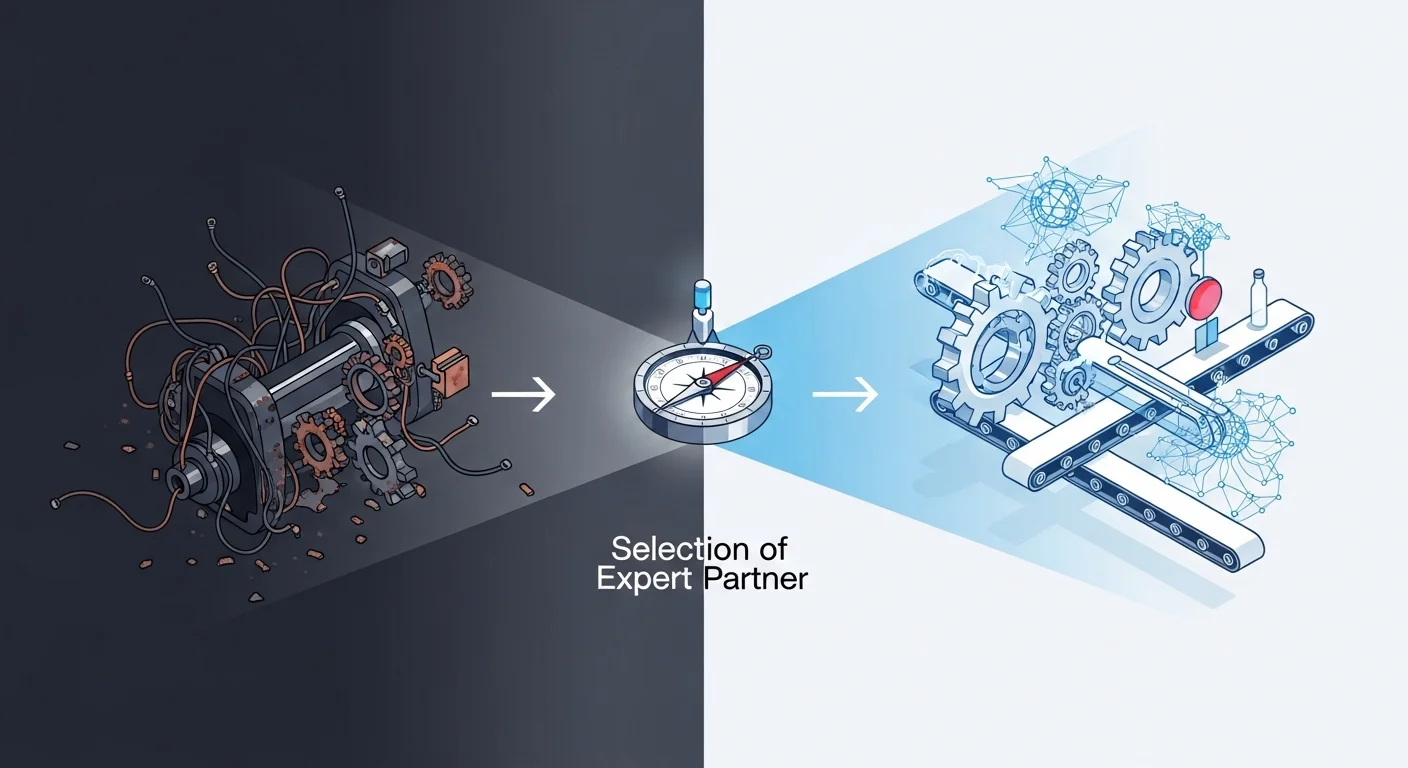

失敗しないパートナー選びの条件とは?コンサルから定着まで任せられる専門家の見極め方

製造業でデータ分析やAI導入を成功させるには、外部パートナー選びが極めて重要です。「PoC(概念実証)で終わってしまった」「開発したツールが現場で使われない」といった失敗の多くは、パートナー選定に起因します。技術力はもちろん、業務課題の深い理解からROIの提示、さらには現場での定着支援まで、一気通貫で伴走してくれる専門家でなければ成果には繋がりません。本章では、単なる開発会社ではない、真のDX推進パートナーを見極めるための具体的な条件を解説します。

構想から現場の定着まで一気通貫で伴走するか

製造業のAI導入プロジェクトが「PoC(概念実証)止まり」で失敗する最大の要因は、構想、開発、現場の各フェーズが分断されている点にあります。 優れたパートナーは、構想策定から開発・実装、そして最も重要な現場への定着までを一気通貫で伴走します。単にシステムを開発するだけでなく、業務の深い理解に基づきROI(投資対効果)を明確化。さらに、導入後の教育支援や運用マニュアルの整備まで行うことで、初めてデータ分析AIが現場で「使える」ツールとなり、品質検査の自動化や予知保全といった具体的な成果に繋がるのです。 課題抽出から成果創出まで、長期的な視点で並走してくれる専門家の存在が成功の鍵を握ります。

最新AI技術への知見と課題解決への応用力

AI技術は急速に進化するため、パートナーがLLM(大規模言語モデル)やRAG(検索拡張生成)といった最新技術に精通しているかは重要な選定基準です。 例えば、高精度な画像認識AIによる検品自動化や、センサーデータの分析による予知保全は、製造現場の品質向上と安定稼働に直結します。 しかし、最も重要なのは、これらの技術をどう組み合わせ、自社のどの課題解決に結びつけるかという応用力です。表面的な技術紹介だけでなく、業務プロセスを深く理解し、具体的なROI(投資対効果)を示しながら、現場で「使える」形に落とし込める専門家こそが、データ分析AI導入を成功に導く真のパートナーと言えるでしょう。

投資対効果(ROI)と補助金活用を提案できるか

AI導入の意思決定において、投資対効果(ROI)の明確な提示は不可欠です。信頼できるパートナーは、「品質検査の自動化による人件費削減」や「設備の予知保全によるダウンタイム短縮」といった製造業特有の課題に対し、具体的な効果を金額や時間で算出してくれます。さらに、国や自治体が提供する補助金・助成金の活用は、初期投資を大幅に軽減する鍵となります。最新の補助金情報に精通し、複雑な申請手続きまでサポートできる専門家を選ぶことで、コスト負担を抑えながらAI導入を推進できます。技術的な実現性だけでなく、こうした事業計画や財務的な視点からも具体的な提案ができるかどうかを、パートナー選定の重要な基準としましょう。

まずは無料診断から。失敗しないAI導入ロードマップと補助金活用のすすめ

製造業におけるデータ分析の重要性を認識しつつも、「何から始めるべきかわからない」「投資対効果(ROI)が見えない」といった理由で、AI導入に踏み出せない企業は少なくありません。PoC(概念実証)で終わらせず、着実に成果を出すためには、明確な計画が不可欠です。本章では、失敗しないためのAI導入ロードマップの描き方と、コスト負担を軽減する補助金活用のポイントを具体的に解説します。まずは専門家による無料診断で、自社の現在地と課題を把握することから始めましょう。

専門家が分析。AI導入ポテンシャルの無料診断

貴社の製造現場では、「AI導入の重要性は理解しているが、どの業務データから分析すべきかわからない」「投資対効果(ROI)が不明確で、導入に踏み切れない」といったお悩みはありませんか。多くの製造業では、AI活用のためのデータが各部門に点在していたり、専門人材が不足していたりする課題を抱えています。

まずは、専門家による無料のAI導入ポテンシャル診断から始めるのが成功の鍵です。経験豊富なプロフェッショナルが貴社の業務プロセスや課題をヒアリングし、現場に眠る膨大なデータの中から、品質検査の自動化や設備の故障予知、需要予測など、製造業特有の課題解決に直結するAI活用ポイントを明確にします。

この無料診断では、具体的なROI(投資対効果)の試算や、活用できる補助金のご提案まで行います。自社のポテンシャルを客観的に把握し、データに基づいた確かな一歩を踏み出すために、ぜひご活用ください。

PoCで効果検証。失敗しないAI導入ロードマップ

AI導入を成功させるには、スモールスタートが鉄則です。いきなり大規模な開発に進むのではなく、まずはPoC(概念実証)で効果を検証しましょう。PoCでは、少額の投資で特定の課題に対するAIの有効性を検証します。例えば、製造業特有の課題である「熟練者依存の品質検査」や「設備の予知保全」などをテーマに、データ分析を通じてAIモデルの精度や費用対効果を測定します。この検証結果をもとに具体的なROI(投資対効果)を明確化することで、経営層の理解を得やすくなり、本格導入への道筋が立ちます。専門家による課題抽出から実装、現場定着まで伴走する支援を活用し、着実な一歩を踏み出すことが成功の鍵です。

IT導入補助金2025を活用しコストを大幅削減

製造業でデータ分析やAI導入を進める上での大きな課題が、高額な初期投資です。しかし、「IT導入補助金」を活用することで、そのコスト負担を大幅に軽減できる可能性があります。 この制度は、中小企業・小規模事業者が生産性向上のためにITツールを導入する際、その経費の一部を国が補助するものです。

2025年度のIT導入補助金の詳細は今後発表されますが、例年、AIを活用した需要予測や在庫管理の最適化、生産管理システムの導入などが対象となっています。 補助金を活用すれば、費用を抑えながら属人化の解消や品質管理の自動化といった、製造業特有の課題解決に繋がるAIツールの導入が可能です。

ただし、申請手続きは複雑なため、専門家のサポートが不可欠です。実績豊富な専門家であれば、事業計画の策定から申請手続きまで一貫して支援し、採択の可能性を高めることができます。まずは一度、専門家に相談し、補助金活用の可能性を探ってみてはいかがでしょうか。

まとめ

本記事では、製造業でデータ分析やAIの導入が「PoC止まり」で終わってしまう原因と、その解決策を解説しました。多くの企業が直面する人材不足や投資対効果の不透明性といった壁を乗り越える鍵は、目的を明確にし、現場を巻き込みながらスモールスタートで成功体験を積むことにあります。

品質検査の自動化や予知保全など、AI活用は生産性向上や技術伝承といった製造業特有の課題を解決する強力な手段です。 成功のためには、課題抽出から開発、現場への定着まで一気通貫でサポートしてくれる伴走型のパートナー選びが欠かせません。 まずは無料のAI活用診断などを活用し、自社の課題解決に向けた第一歩を踏み出してみてはいかがでしょうか。

OptiMaxへの無料相談のご案内

OptiMaxでは、製造業・物流業・建設業・金融業をはじめとする多様な業種に向けてAI導入の支援を行っており、

企業様のニーズに合わせて無料相談を実施しています。

AI導入の概要から具体的な導入事例、業界別の活用方法まで、

疑問や不安をお持ちの方はぜひお気軽にご相談ください。