AI予知保全とは?製造業の常識を覆すデータドリブンなアプローチ

「故障したら直す」「定期的に交換する」といった従来の保全は、もはや過去の常識になりつつあります。AI予知保全とは、設備のセンサーデータをリアルタイムで解析し、故障の“兆候”を事前に察知するデータドリブンなアプローチです。近年では、単に異常を検知するだけでなく、自律的に原因分析や対策提案まで行う「AIエージェント」の導入も進んでいます。経験と勘に頼ってきた製造現場は、この技術によってどう変わるのか。その核心に迫ります。

自ら考え行動するAIエージェントが現場の常識を変える

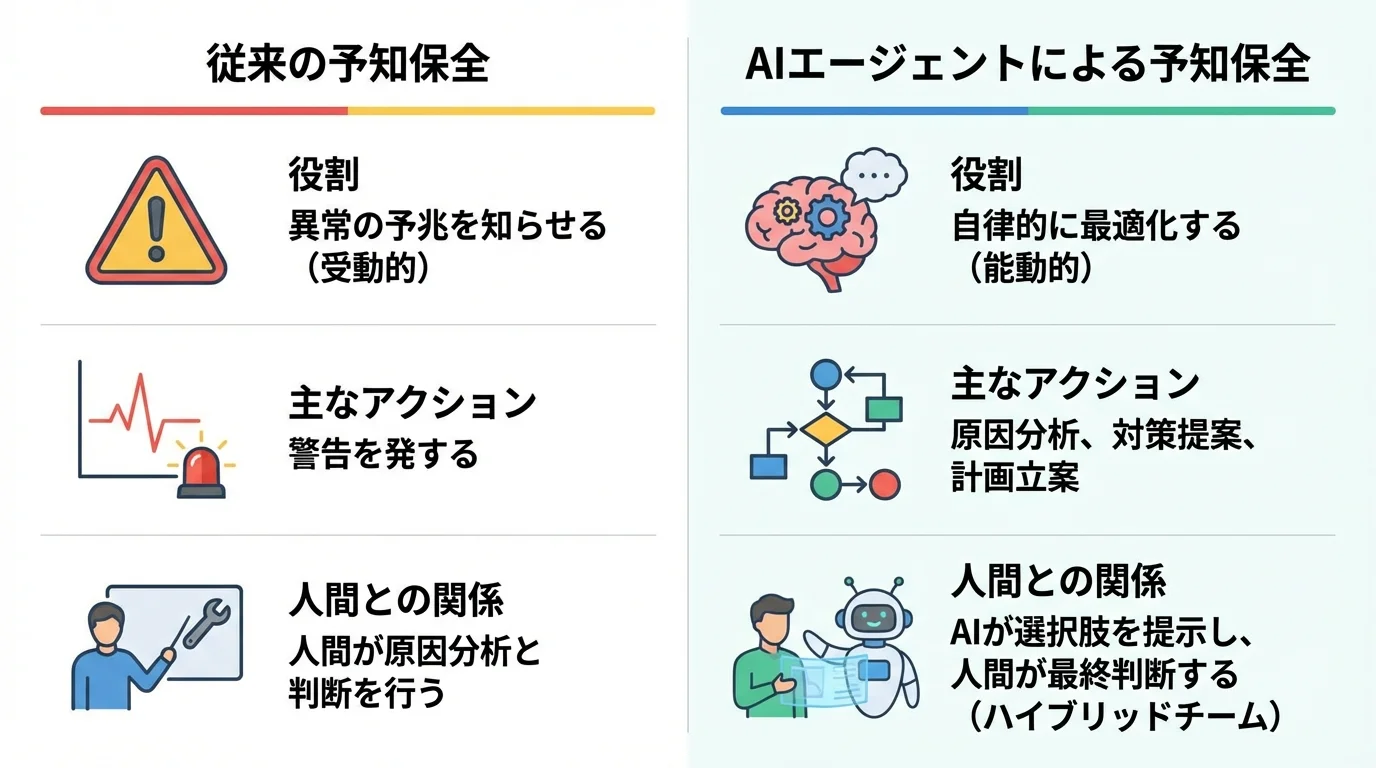

従来の予知保全AIは、あくまで「異常の予兆を知らせる」受動的な存在でした。しかし、2026年以降のトレンドは、自ら考え行動する「AIエージェント」の本格的な導入です。この新しいAIは、単に警告を発するだけでなく、故障原因の分析から対策の提案、さらには生産計画と連携した最適な保全計画の自動作成までを自律的に実行します。これはAIが全てを代替するのではなく、AIが最適な選択肢を提示し、最終判断を人間が行う「人間とAIのハイブリッドチーム」という協業モデルの実現を意味します。この進化は、なぜAIでダウンタイムを削減できるのかという問いに、より能動的でインテリジェントな答えを提示し、現場の生産性を根本から変革する可能性を秘めています。

故障予測のその先へ!生成AIによる対策の自動生成とは

従来の予知保全は、故障の「兆候」を捉えることがゴールでした。しかし2026年現在、その役割は大きく進化しています。特に生成AIの統合により、故障予兆の検知時に、原因分析や推奨される対処法を自然言語のレポートとして自動生成する機能が実用化されました。これにより、専門家でなくても状況を即座に把握できます。

さらに、自律的に思考し行動するエージェント型AIは、最適なメンテナンス計画の立案や復旧スクリプトの自動生成までを担い始めています。これは単なる効率化に留まらず、熟練技術者の暗黙知をデジタル化し、技術継承を促進する一手となり得ます。これこそが、なぜ今AI設備保全が求められるのか、という問いへの答えの一つです。

監視から自律運用へ、予知保全の新たなステージに突入

従来の予知保全AIは、設備の異常を「監視」し、人間に警告を発する役割が中心でした。しかし2026年現在、その役割は大きく変化し、自ら思考し行動する「AIエージェント」の登場により、予知保全は「自律運用」のステージへと突入しています。この新しいAIは、単に故障の予兆を検知するだけでなく、原因を特定し、最適なメンテナンス計画を自動で立案・提案します。さらに、生成AIとの連携によって、分析結果を自然言語のレポートとして出力することも可能になりました。これは、なぜAIでダウンタイムが削減できるかというレベルを超え、人間がより戦略的な意思決定に集中できる未来を示唆しています。

AI予知保全の現在地|多くの企業が直面するデータ活用の壁と課題

AI予知保全は、もはや単なる故障予測ツールではありません。自律的に判断するエージェント型AIや、対話形式で原因を分析する生成AIの登場により、設備管理は新たな次元へと突入しています。しかし、その輝かしい進化の裏で、多くの企業が「データはあるのに活用できない」という根深い壁に直面しているのも事実です。最新技術の恩恵を享受する企業と、そうでない企業とを分けるものは一体何なのでしょうか。ここでは、多くの現場が抱えるデータ活用の課題とその本質に迫ります。

AIエージェントが主役に。予知保全は自律化の新時代へ

これまでの予知保全AIが故障の「予兆検知」に主眼を置いていたのに対し、未来の主役は自ら思考し行動するAIエージェントです。2026年のトレンドとして注目されるこの技術は、単にアラートを発するだけでなく、異常の原因分析から最適な保全計画の立案、さらには復旧スクリプトの自動生成までを自律的に行います。生成AIとの連携により、分析結果を自然言語のレポートとして出力したり、保全担当者と対話したりすることも可能になりました。これにより、なぜAIでダウンタイムを最小化できるのか、より深く理解できるようになります。AIが能動的なパートナーとして機能し、設備を守る「番人」から工場全体の生産性を最適化する「司令塔」へと進化する、自律化の新時代が到来しているのです。

生成AIが対応策まで提案。予知保全は新たなステージへ

これまでの予知保全AIは、設備の異常な兆候を「検知」することに主眼が置かれてきました。しかし2026年現在、その役割は生成AIやエージェント型AIの台頭により、新たなステージへと進化しています。故障の予兆を捉えるだけでなく、膨大な過去の保全記録やマニュアルを学習したAIが、その原因を特定し、「どのような対策を、どの手順で実施すべきか」を自然言語で具体的に提案するのです。これにより、経験の浅い担当者でも迅速かつ的確な初期対応が可能になり、なぜAIでダウンタイムが削減できるのか、その効果を最大化できます。予知保全は単なる監視システムから、自律的に思考し解決策を提示するパートナーへと変貌を遂げ、現場の意思決定を強力に支援しています。

故障予測から全体最適化へ。AI活用の最新トレンドを解説

AIによる予知保全は、単に故障を予測する段階を超え、製造プロセス全体の最適化を目指す新たなフェーズへと突入しています。この進化を牽引しているのが、自律的に判断・行動するAIエージェントの台頭です。従来のAIが異常を通知するだけだったのに対し、AIエージェントは異常検知後、生産計画や在庫状況までを総合的に分析し、最も影響の少ないメンテナンス計画を自動で立案します。これにより、従来の「なぜAIでダウンタイム」を削減するアプローチがさらに高度化しています。さらに、生成AIとの統合により、分析結果が専門家でなくても理解できる自然言語のレポートとして出力されるなど、人間との連携もスムーズになりました。AIは個々の設備を守る「点」の保全から、工場全体の生産性を最大化する「面」の最適化へと、その役割を大きく変えつつあるのです。

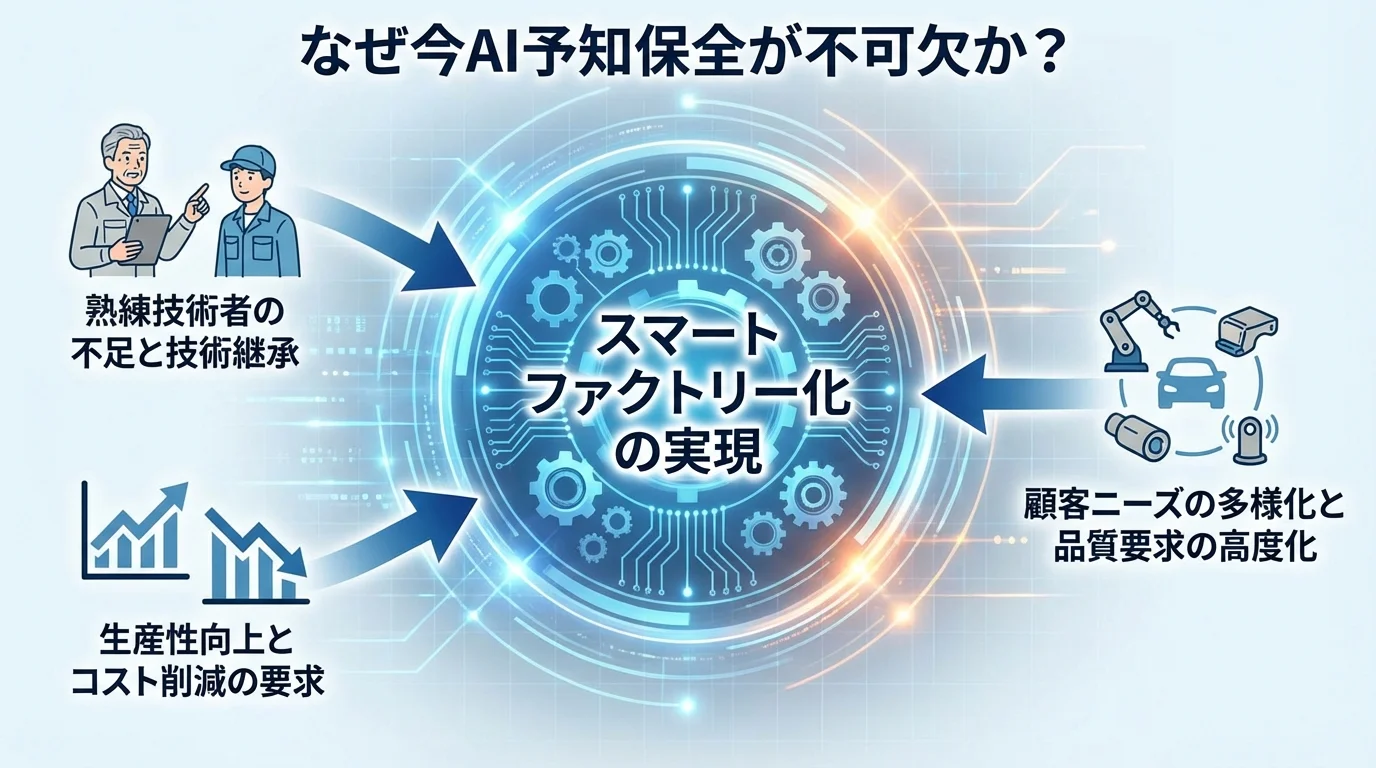

なぜ今AI予知保全が不可欠なのか?スマートファクトリー化を巡る背景

なぜ今、AIによる予知保全がこれほどまでに重要視されているのでしょうか。その背景には、単なるコスト削減や効率化を超えた、工場のあり方そのものを変革する「スマートファクトリー化」という大きな潮流があります。2026年現在、AIは自律的に判断するAIエージェントや、対話可能な生成AIへと進化し、予知保全は「故障を防ぐ」段階から「生産プロセス全体を最適化する」能動的な役割へと変貌を遂げつつあります。本章では、この不可逆な変化の背景にある要因を深掘りします。

自律的に動くAIエージェントが製造現場を変革する

予知保全AIは、単に故障の予兆を警告する段階から、自ら思考し行動するパートナーへと進化を遂げています。2026年の最新トレンドの中心は、自律型AIエージェントの台頭です。これは、異常を検知するだけでなく、その原因を分析し、最適な保全計画を自動で立案・提案する能力を持ちます。例えば、生産スケジュールや部品在庫まで考慮し、最も影響の少ないメンテナンス時期を提示することも可能です。このような高度な判断は、なぜAIでダウンタイムを最小化できるのかを具体的に示しています。AIが分析と提案を行い、人間が最終判断を下す「ハイブリッドチーム」という協業モデルは、今後の製造業のAI活用における新たな標準となるでしょう。

生成AIの統合で加速する予知保全の新たなステージ

2026年現在、予知保全AIは予測精度の向上だけでなく、生成AIとの統合によって新たな次元へと進化しています。これまでのAIが異常検知のアラートを発するに留まっていたのに対し、最新のシステムでは故障の予兆、原因、推奨される対策までを自然言語のレポートとして自動生成します。これにより専門知識のない担当者でも状況を迅速に把握できるようになりました。さらに、保全担当者がチャット形式でAIと対話し、状況を深掘りすることも可能です。これは、熟練技術者の暗黙知を形式知化し、技術継承に繋がる画期的な変化と言えるでしょう。自律的に判断・実行するAIエージェントと連携し、最適なメンテナンス計画を自動立案する動きも加速しています。AIが提示した根拠に基づき人間が最終決定を下す――この協働体制こそが、なぜAIでダウンタイムを劇的に削減できるかの鍵を握っています。

故障予測は過去のもの?スマートファクトリーの新常識

スマートファクトリーにおける予知保全は、もはや単に「故障を予測する」段階を終え、新たな常識へと移行しています。現代のAIは、自律的に思考し、行動する工場の「パートナー」です。2026年のトレンドであるエージェント型AIは、異常の予兆を検知するだけでなく、原因を分析し、最適な保全計画まで自動で立案します。さらに、生成AIとの連携により、その分析結果や対策案が自然言語のレポートとして出力され、専門家でなくても誰もが状況を正確に把握できるようになりました。これにより、なぜAIでダウンタイムが削減できるのかという問いへの答えは、単なる故障回避から、生産プロセス全体の最適化へと深化しているのです。

【2026年最新】自律型AIエージェントが主役へ、予知保全の最前線

2026年、予知保全の常識が大きく塗り替えられようとしています。もはやAIが故障の予兆を「知らせる」だけの時代は終わり、自ら原因を分析し、対策を立案、さらには保全計画の自動作成まで担う「自律型AIエージェント」が主役となりつつあります。生成AIによる高度なレポーティングや、エッジAIによるリアルタイム処理の進化は、現場にどのような変革をもたらすのでしょうか。本章では、予知保全の最前線を走る最新技術と、その具体的な活用事例を詳しく解説します。

故障検知から自律行動へ、AIエージェントが拓く新時代

2026年の予知保全AIは、単に故障の予兆を検知する段階から、自律的に思考し行動する「AIエージェント」が主役の新時代へと突入しました。従来のAIが「何が起きたか」を警告する役割だったのに対し、最新のエージェントは異常を検知すると、原因分析から最適な保全計画の立案、さらには復旧スクリプトの自動生成までを実行します。生成AIとの連携により、専門家でなくても理解できるレポートが作成されるなど、現場の意思決定を強力に支援します。この進化は、なぜAIでダウンタイムを削減できるかという問いに、「AIが自ら答えを導き実行する」という新たな次元の回答をもたらしました。これは単なる自動化ではなく、人間とAIの協働による全く新しい設備保全の姿と言えるでしょう。

生成AIが連携!対応策まで自動生成する次世代システム

2026年の予知保全AIは、単なる異常検知を超え、生成AIとの連携によって新たなステージへと進化しています。故障の予兆を検知すると、その原因分析から具体的な対処法までを、専門家でなくても理解できる自然言語のレポートとして自動生成する機能が標準化されつつあります。これにより、保全担当者はチャット形式でAIに質問し、状況を深く理解することが可能になりました。この進化は、なぜAIでダウンタイムを削減できるのかを、より具体的に示すものです。さらに、AIが判断根拠を提示する製造業のXAI活用法の重要性も増しており、AIの提案を人間が信頼し、迅速な意思決定を下すための基盤が整ってきています。

単なるツールではない、生産性を高める賢いパートナーへ

2026年、予知保全AIはその役割を大きく変えつつあります。自律的に判断し行動するAIエージェントの本格導入により、もはや単なる警告ツールではありません。異常検知に留まらず、その原因分析から対策の提案、さらには最適な保全計画の自動作成までを一気通貫で担うようになりました。生成AIの活用で、専門家以外にも理解しやすい自然言語のレポートが自動生成され、AIとの対話を通じて状況を深く理解することも可能です。これは、AIが人間の判断を高度に支援し、なぜAIでダウンタイムを削減できるのかという問いへの明確な答えであり、生産性を最大化する「賢いパートナー」への変貌を意味します。人間とAIが協働する「ハイブリッドチーム」として、より高度な設備管理が実現されつつあるのです。

AIが自ら思考し行動する未来へ|予知保全の進化が描く工場の新風景

予知保全AIは、もはや故障を知らせるだけの受動的な存在ではありません。自ら思考し、判断し、行動する「AIエージェント」の本格導入により、AIは原因分析から保全計画の立案までを担う能動的なパートナーへと進化を遂げました。この技術革新は、工場を単なる生産拠点から、自己最適化を続けるインテリジェントなシステムへと変貌させます。その先にある「工場の新風景」とは、一体どのようなものでしょうか。

自ら考え行動するAIエージェント!予知保全は新次元へ

従来の予知保全AIは、故障の「予兆」を検知し警告する役割が中心でした。しかし2026年現在、その役割は大きく変貌を遂げています。自律的に思考し行動する「AIエージェント」の台頭により、予知保全は新次元へと突入したのです。このエージェント型AIは、異常を検知するだけでなく、自ら原因を分析し、最適な対策を提案、さらには生産計画を考慮した保全計画の立案まで自動で行います。生成AIとの連携により、専門家でなくても理解できる自然言語でのレポート作成や、対話を通じた状況把握も可能になりました。これは、AIが単なる監視ツールから、現場の意思決定を支援する「パートナー」へと進化したことを意味します。この進化こそが、なぜAIでダウンタイムをこれまで以上に劇的に削減できるかの鍵となります。人間はAIからの提案を受け、最終的な意思決定を下すことで、より高度で効率的な設備管理を実現するのです。

生成AIが故障対応も自動化!スクリプト自動生成の新機能

予知保全AIの進化は、もはや故障予測に留まりません。2026年現在、生成AIとの融合によって、故障検知後の「対応プロセス」そのものが自動化され始めています。特に注目すべきは、異常の予兆を検知した際に、復旧のための対応スクリプトを自動生成する新機能の登場です。AIが故障原因を分析し、最適な復旧手順をコードやコマンドとして提案することで、オペレーターは迅速かつ的確な処置を行えます。これは、なぜAIでダウンタイムを大幅に削減できるのかという問いへの具体的な答えです。この技術は、熟練者の暗黙知を形式知化し、AIエージェントが自律的に設備を管理する未来を現実のものとしつつあります。

AIは思考するパートナーへ!工場プロセスを自律的に最適化

従来の予知保全AIが「故障の予兆を知らせる警告灯」だったとすれば、2026年のAIは工場全体のプロセスを最適化する「思考するパートナー」へと進化しています。この変化の核となるのが、自律的に判断し行動するエージェント型AIです。これは単に異常を検知するだけでなく、生産計画や人員配置までを考慮し、「いつ、どのようにメンテナンスを行うのが最も効率的か」という最適解を導き出します。

例えば、アウディが導入を進めるリアルタイムAI監視のように、データに基づいたアクションプランを提示する動きが本格化しています。これにより、なぜAIでダウンタイムが削減できるのか、その効果がより明確になるでしょう。さらに、生成AIとの連携は、検知した異常の原因や対策を誰にでも理解できる自然言語のレポートとして自動生成し、熟練技術者の知見を組織全体で共有する道を開きます。AIはもはや単なる監視ツールではなく、製造業のAI活用を新たな次元へと引き上げる、自律的な意思決定パートナーなのです。

AI予知保全の導入を成功させるための実践的データ活用戦略

AI予知保全の導入効果を最大化する鍵は、データの戦略的活用にあります。しかし、多くの企業が「データを集めたものの、どう活用すればよいかわからない」という壁に直面しているのではないでしょうか。自律的に判断・実行する「AIエージェント」や、高度なレポーティングを可能にする生成AIが登場した今、データ活用の次元は大きく変化しています。本章では、最新技術を駆使し、データ品質を確保しながら導入を成功に導くための、実践的な戦略を深掘りします。

AIエージェントが自走する、データ活用の成功パターン

予知保全におけるデータ活用の成功パターンは、単なる異常検知から、AIエージェントが自律的に思考し行動するフェーズへと移行しています。2026年現在の成功モデルは、異常の予兆を捉えるだけでなく、AI自らが原因を分析し、最適な対策を提案、さらには保全計画の立案までを担うサイクルを構築することにあります。これにより、人が介在する時間を最小化し、なぜAIでダウンタイムを劇的に削減することが可能になります。さらに、生成AIとの連携により、分析結果が専門家でなくとも理解できる自然言語のレポートとして出力されるため、組織全体での迅速な意思決定が促進されます。最終的な判断は人が下す「人間とAIのハイブリッドチーム」という考え方が主流であり、AIエージェントをいかに信頼できるパートナーとして活用するかが、今後の製造業のAI活用の成否を分ける鍵となるでしょう。

生成AIで精度を最大化、価値を生むデータ収集のコツ

予知保全AIの精度が学習データの質と量に依存するのは周知の事実ですが、2026年現在のトレンドはその先を見据えています。価値あるデータを集めるコツは、生成AIによるデータの「意味化」にあります。単にセンサーデータを蓄積するだけでなく、熟練技術者が持つ過去の保全記録や経験といった「暗黙知」を自然言語でAIに学習させるのです。これにより、数値データだけでは読み解けない故障の文脈や因果関係の分析が可能となります。さらに、振動や温度に加えて画像や音声データを統合するマルチモーダルなデータ収集は、これまで見逃されてきた微細なひび割れや異音といった予兆の検知精度を飛躍的に向上させます。こうした多角的なアプローチこそが、なぜ今AI設備保全が求められるのかという問いへの答えであり、真に価値ある予測モデルを構築する鍵となります。

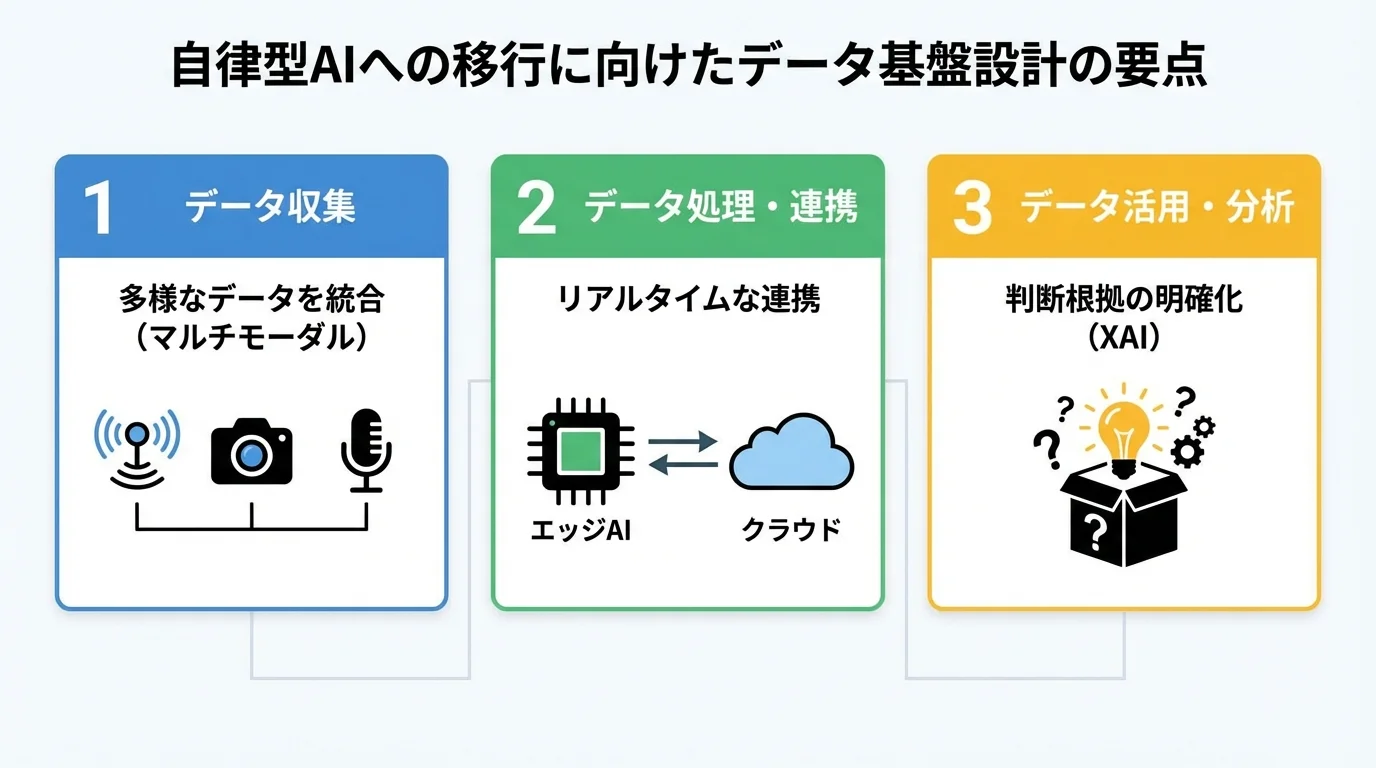

自律型AIへの移行、失敗しないデータ基盤設計の要点

AI予知保全が、単に異常を検知するシステムから、原因分析や対策立案までを自律的に行う「AIエージェント」へと進化する中、その成否はデータ基盤の設計思想に懸かっています。失敗しないための要点は、データの「多様性」と「リアルタイムな連携」です。従来のセンサーデータに加え、画像や音声といったマルチモーダルデータを統合的に収集・分析できる基盤は、人間では気づけない微細な変化を捉え、予測精度を飛躍的に向上させます。さらに、エッジAIで現場のデータを即時処理し、クラウド上の生産計画データとシームレスに連携させることで、AIエージェントは初めて「生産への影響が最も少ない最適なタイミング」を自律的に判断できるのです。こうした戦略的なデータ基盤こそが、なぜAIでダウンタイムを最小化し、AIの判断根拠を明確にする製造業のXAI活用法と合わせて、信頼性の高い自律型運用を実現する鍵となります。

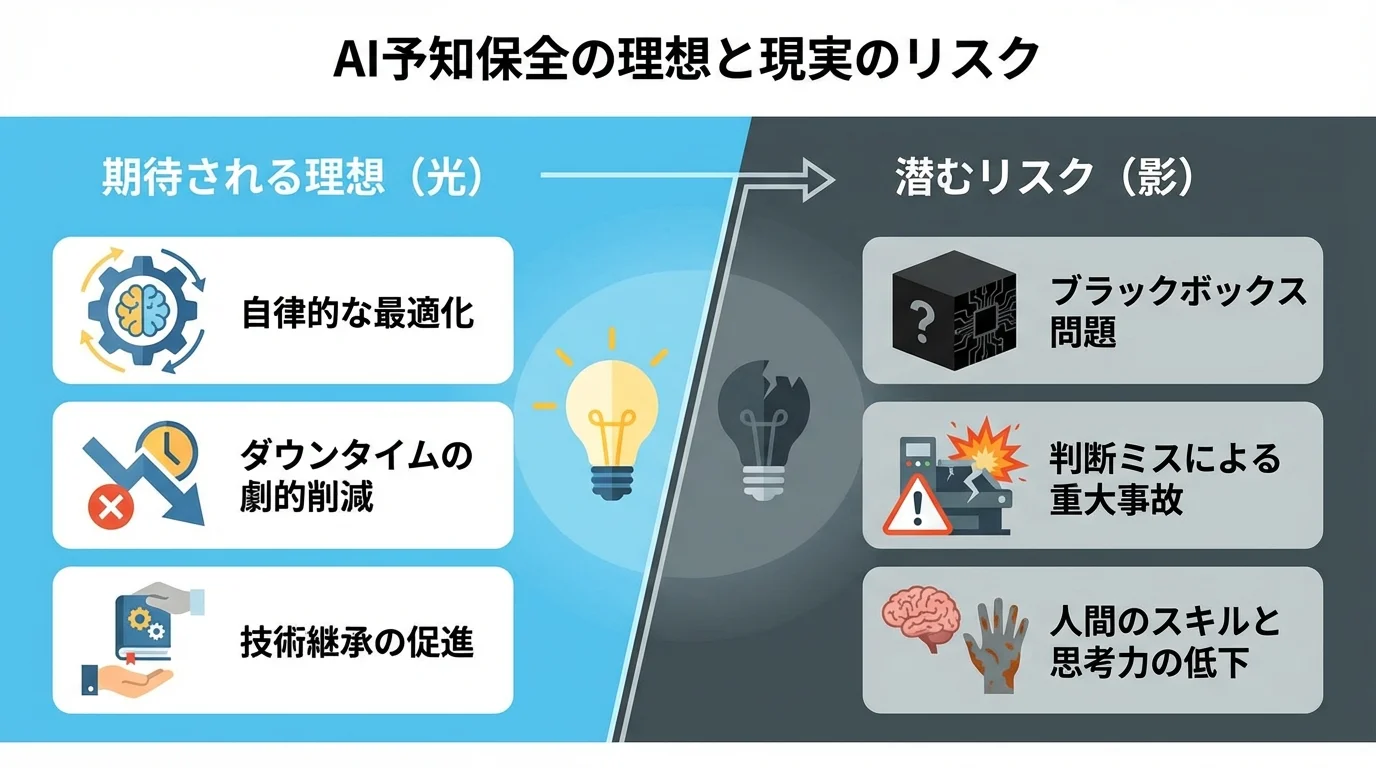

AI予知保全の限界と批判的視点|過信がもたらすリスクと導入の落とし穴

2026年、自律的に判断するAIエージェントや生成AIの台頭により、予知保全は新たなステージへと進んだかのように見える。しかし、その輝かしい未来像への過信は禁物だ。データの品質、AIの判断根拠が不明瞭な「ブラックボックス問題」、そして深刻化する人材不足といった根深い課題は依然として横たわっている。本章では、こうした技術的な限界と導入の落とし穴に、あえて批判的な視点から切り込んでいく。

AIの判断プロセスは不透明、ブラックボックス化という課題

AI予知保全が抱える根深い問題は、その判断プロセスがブラックボックスであることだ。AIが高度な分析に基づき「故障間近」と警告しても、現場の技術者が「なぜ?」と問うた時に、明確な答えを返せない。2026年現在、「説明可能AI(XAI)」や生成AIによるレポート機能が解決策として謳われているが、これも鵜呑みにはできない。AIが生成する理由は、データ上の相関関係を示しているだけで、物理的な因果関係を正確に説明しているとは限らないからだ。ましてや、自律的に判断・行動するAIエージェントの登場は、この問題をさらに深刻化させる。人間がその判断プロセスを検証できないまま、誤った保全計画が実行されるリスクすらあるのだ。最終的な責任を負う人間が納得できる根拠を示せない限り、AIは「高価なお告げマシン」の域を出ないだろう。

自律型AIエージェントの判断ミスが招く致命的エラー

2026年以降、自律的に判断し行動する「AIエージェント」の導入がもてはやされているが、その自律性こそが諸刃の剣だ。エージェントが軽微な異常を過大評価して生産ラインを不要に停止させたり、逆に学習データにない未知の不具合を見逃して致命的な事故を誘発したりするリスクは、決して絵空事ではない。AIの判断根拠が不透明な「ブラックボックス問題」が依然として横たわる中、その判断を無批判に受け入れることは自殺行為に等しい。AIはあくまで高度な意思決定支援ツールであり、最終的な責任と判断は人間が担うという原則を忘れてはならない。全自動の未来という幻想は、現場を混乱させるだけの危険な罠だ。

「AI任せ」の過信が生む、人間のスキルと思考力の低下

AIエージェントが自律的に保全計画を立案し、生成AIが自然言語で対策を提示する。2026年現在、予知保全は驚くべき進化を遂げた。しかし、この利便性の裏で深刻な問題が進行している。それは「AI任せ」がもたらす、現場の人間のスキルと思考力の低下だ。AIが提示する最適解を疑うことなく受け入れるだけの作業は、トラブル発生時の根本原因を探る洞察力や、複数の要因を複合的に判断する能力を確実に蝕む。かつて熟練技術者が培ってきた五感や経験に基づく暗黙知は、AIのブラックボックスの前では継承の機会すら失いかねない。「人間とAIのハイブリッドチーム」という理想も、AIの判断を批判的に吟味する人間の思考力がなければ形骸化する。AIはあくまで思考を補助するツールであり、最終的な責任と判断能力を放棄してはならない。

まとめ:データ活用の成否が分ける、AI予知保全時代の勝者への道筋

AI予知保全は、単なるコスト削減ツールから、工場の未来を創造する戦略的基盤へと進化しています。本記事で見てきたように、その成否を分けるのはAI技術そのものではなく、現場のデータを価値に変える力です。多くの企業がデータ活用の壁に直面する一方で、自律型AIエージェントが活躍する未来は、もう目前まで迫っています。

この変革の時代を勝ち抜くためには、技術導入だけでなく、実践的なデータ活用戦略と、それを実行できる組織文化の醸成が不可欠です。AIが自ら思考し、行動する未来の工場を見据え、今何をすべきか。その第一歩は、自社の現状とデータの可能性を正確に把握することから始まります。

「自社のデータでAI予知保全は可能なのか」「何から手をつければ良いのか」といったお悩みをお持ちであれば、ぜひ専門家の知見をご活用ください。