なぜ今、QC工程表にAI活用が求められるのか?

製造業において人手不足が深刻化する一方で、製品に対する品質要求はますます高度になっています。 このような状況下で、従来のQC工程表を基にした人による管理だけでは、品質のばらつきや検査員の負担増大といった課題に直面しがちです。 本セクションでは、なぜ今、QC工程表にAIの活用が求められるのかを解説します。AIによる外観検査の自動化や設備の予知保全は、属人化を防ぎ、品質の安定化とコスト削減を実現するための重要な鍵となります。

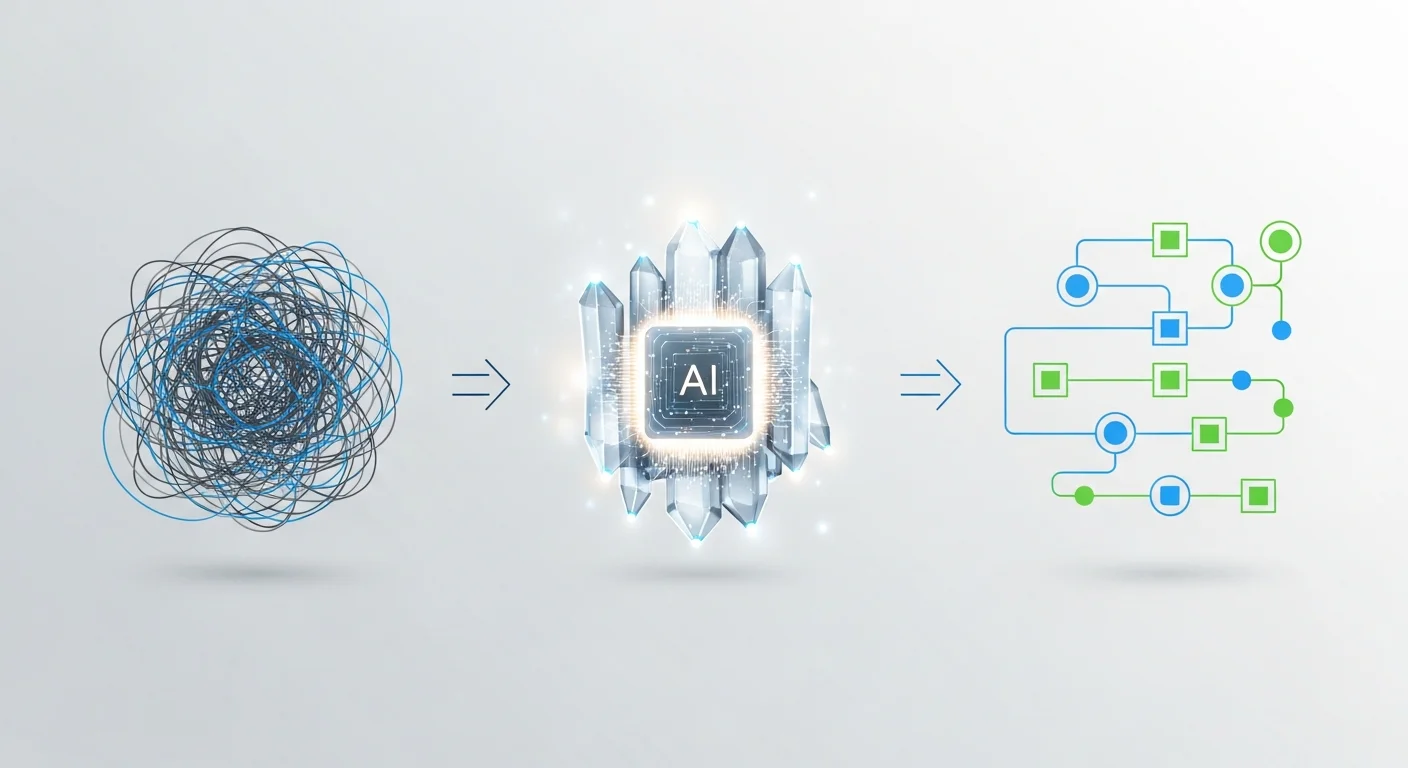

属人化する"匠の技"をAIでデジタル継承

製造現場では、品質がベテランの「勘」や「経験」といった"匠の技"に支えられているケースが少なくありません。しかし、後継者不足が進む中、これらの暗黙知が失われるリスクは深刻な経営課題です。 そこで注目されるのが、AIによる技術のデジタル継承です。AIは、熟練者の目視検査の判断基準や、微妙な加工条件の調整といったノウハウをデータとして学習します。 例えば、AI画像認識を使えば、熟練者が見抜く微細な不良品の特徴を捉え、QC工程表に定量的な基準として組み込めます。これにより、検査員のスキルに依存しない均質で高精度な品質管理体制を構築し、若手へのスムーズな技術伝承を促すことが可能になります。

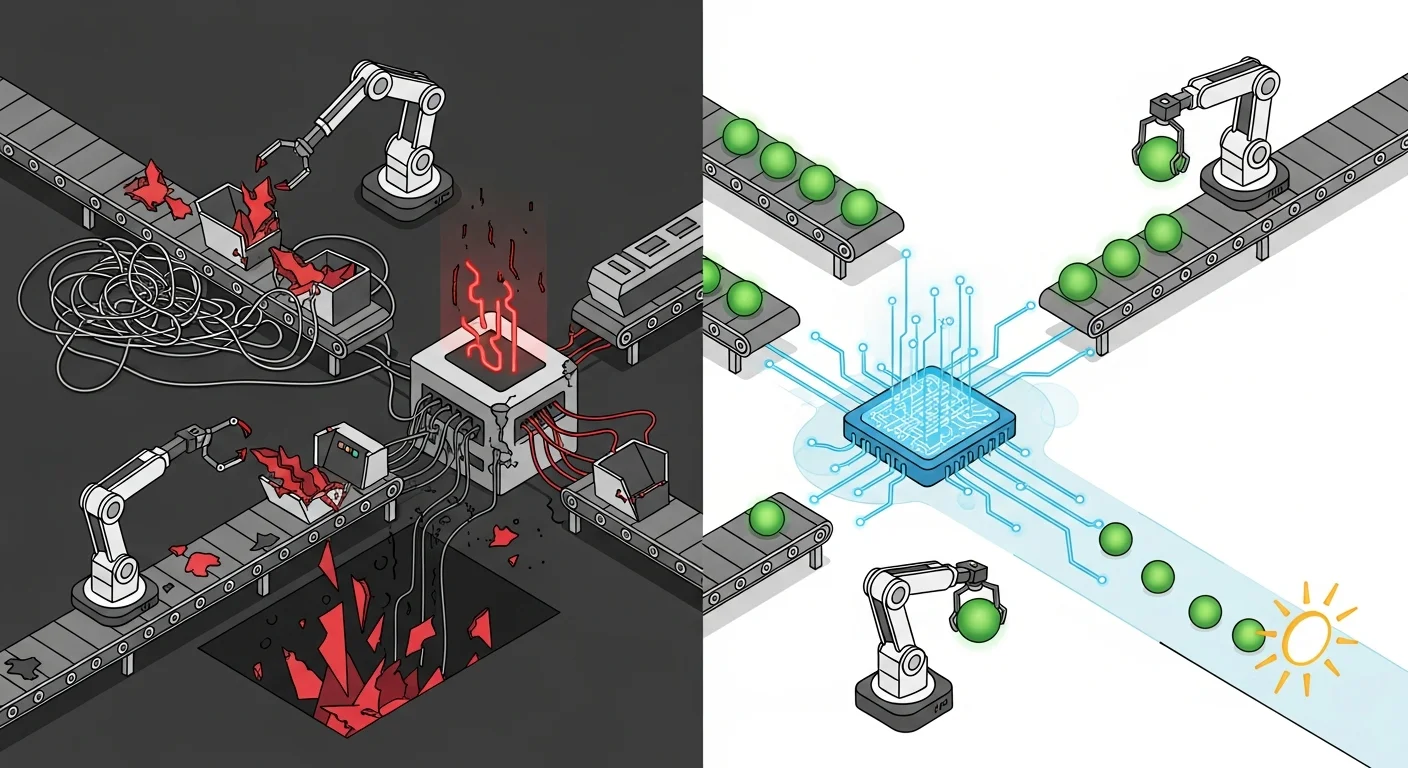

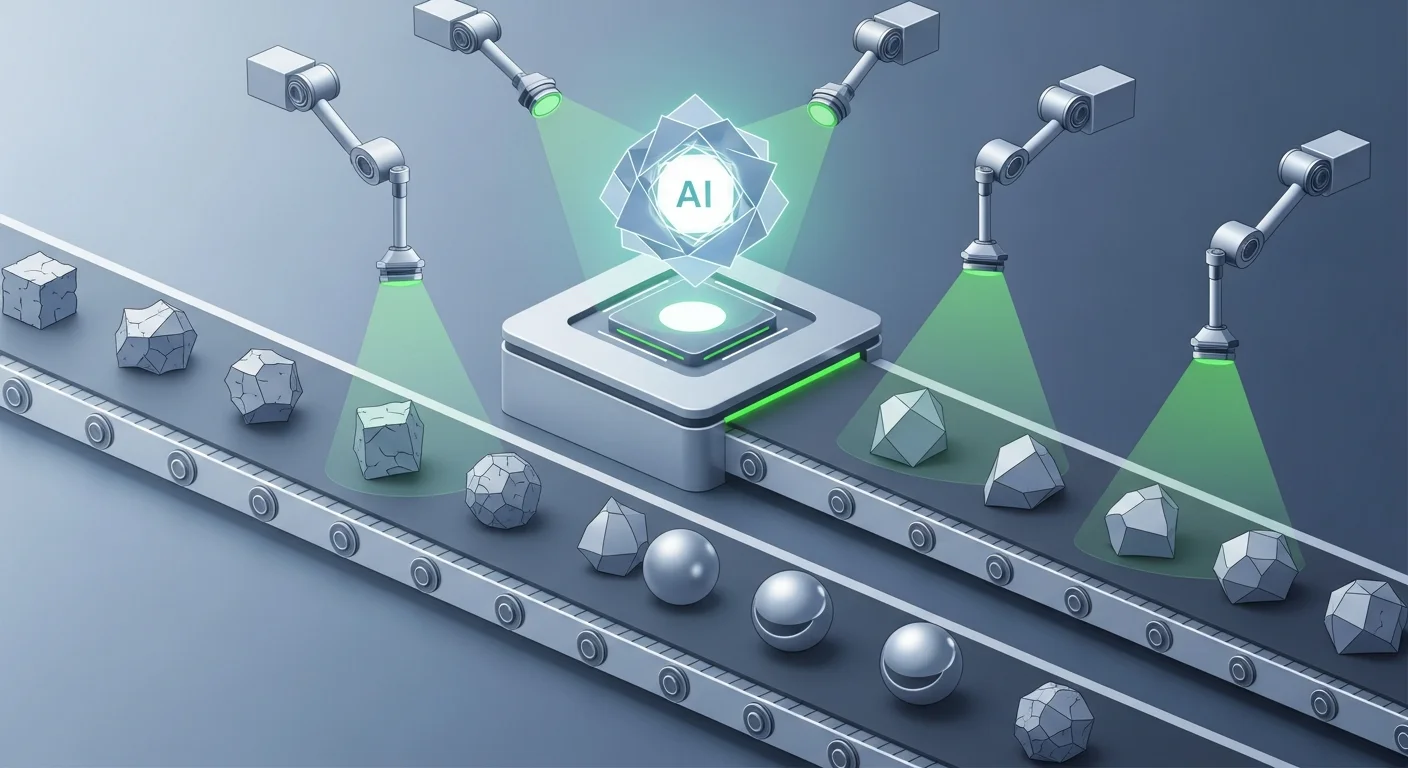

検査自動化でヒューマンエラーを撲滅し品質を安定

QC工程表に沿った従来の目視検査では、検査員の熟練度やその日のコンディションによって判定基準にばらつきが生じ、ヒューマンエラーを完全には防げないという課題がありました。 疲労や集中力の低下による見逃しは、品質低下に直結する深刻な問題です。

そこで有効なのが、AIを活用した外観検査の自動化です。ディープラーニングを用いたAIは、24時間365日、一貫した高い精度で検査を実行できます。 これにより、担当者ごとの判断の揺らぎをなくし、検査品質を高いレベルで安定させることが可能です。 例えば、不良品データが少ない状態でも高精度なAIモデルを構築し、検査時間を大幅に削減しながら判定精度を均質化するソリューションも登場しています。

このようなAIの導入は、検査工程からヒューマンエラーを撲滅し、安定した製品品質の実現と顧客信頼の向上に大きく貢献します。

設備の予知保全で生産ラインのダウンタイムを回避

従来のQC工程表に基づいた定期メンテナンスだけでは、突発的な設備故障による生産ラインの停止(ダウンタイム)は防ぎきれません。「壊れてから直す」という事後保全では、大きな機会損失に繋がってしまいます。 そこで注目されるのが、AIを活用した予知保全です。 設備に設置されたセンサーから振動や電流、温度といったデータをリアルタイムで収集し、AIが解析することで、人間の五感では捉えきれない故障の予兆を早期に検知します。 これにより、故障が発生する前にメンテナンス計画を立てられるため、生産ラインのダウンタイムを最小限に抑えることが可能です。 このAIによる状態監視をQC工程表に組み込むことで、より精度の高い品質管理体制を構築し、生産の安定化を実現します。

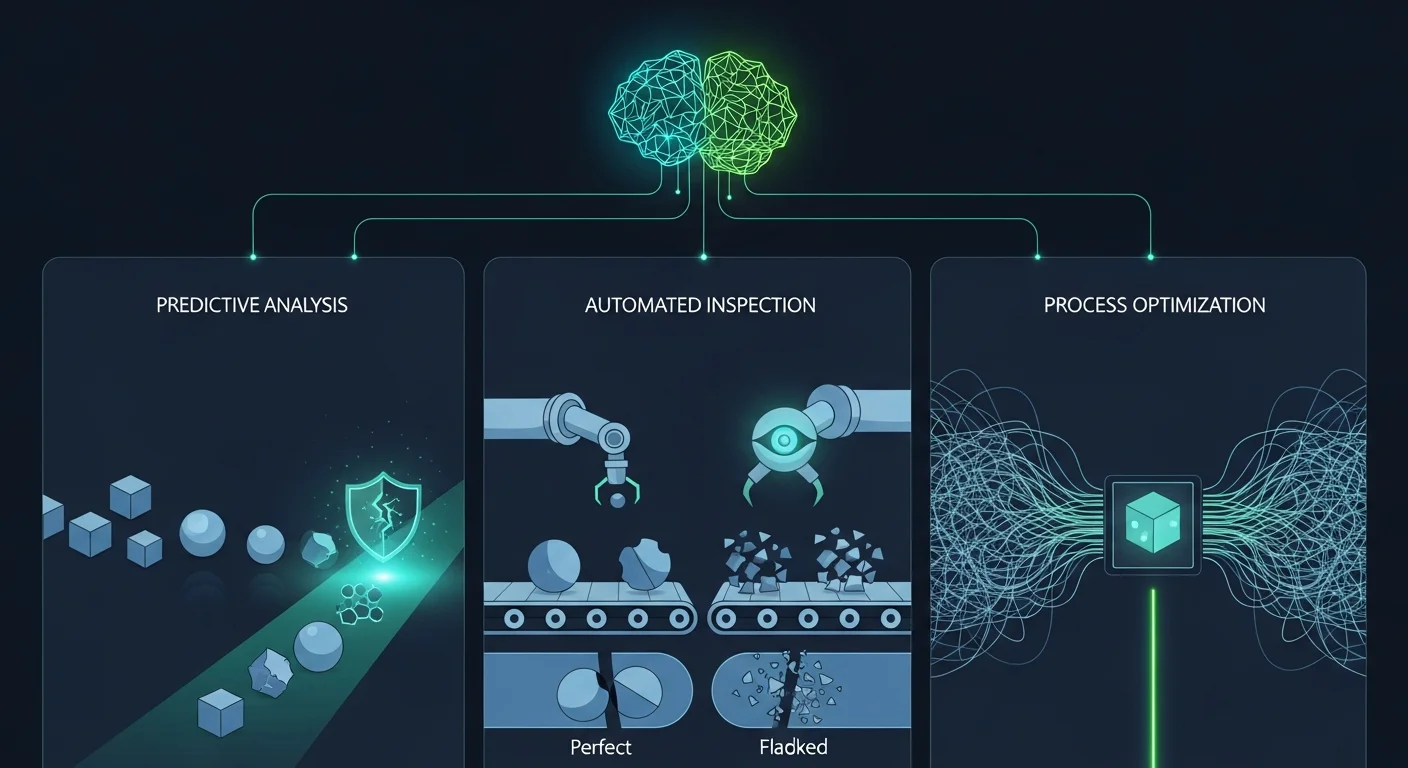

AIでQC工程表はこう変わる!具体的な活用法3選

QC工程表の運用にAIを導入することで、品質管理は新たなステージへと進化します。 これまで人の目に頼っていた外観検査の自動化や、設備の故障を事前に予測する予知保全など、その可能性は多岐にわたります。 このセクションでは、AIが品質管理の現場にもたらす変化を、具体的な3つの活用法に絞って分かりやすく解説します。コスト削減と品質向上を両立させるヒントがここにあります。

検査工程のAI自動化でヒューマンエラーを撲滅

QC工程表における検査工程は、製品の品質を保証する最後の砦ですが、人による目視検査には限界があります。集中力の低下による見逃しや、担当者ごとの判定基準のズレといったヒューマンエラーは、不良品の流出に直結する深刻な課題です。

AI画像認識による外観検査の自動化は、この問題を根本から解決します。AIはQC工程表で定められた基準に基づき、24時間365日、常に一定の精度で検査を実行。これにより、判定のばらつきをなくし、見逃しや誤判定を防ぎます。近年の技術進化により、不良品のデータが少ない場合でも高精度なAIを構築可能になっており、これまで自動化が困難だった複雑な検査もAIに置き換えられます。これにより、品質の安定化はもちろん、検査員の負担を大幅に軽減し、生産性向上にも貢献するのです。

設備の予知保全で不良発生を未然に防ぎ品質を安定

QC工程表で定められた品質を維持するには、製造設備の安定稼働が不可欠です。しかし、従来の定期メンテナンスでは突発的な故障を防ぎきれず、「壊れてから直す」という事後対応に追われる現場も少なくありません。

そこで注目されるのが、AIを活用した設備の予知保全です。 設備に設置したセンサーから振動・電流・温度といった稼働データをリアルタイムで収集し、AIが解析することで故障の兆候を検知します。

これにより、不良品の発生を未然に防ぎ、品質を安定させることが可能です。 さらに、計画的なメンテナンスが実現し、生産ラインのダウンタイムを最小限に抑えることで、生産性向上にも大きく貢献します。

ベテランの技をAIで形式知化し、技術伝承を加速

QC工程表に記載しきれないベテランの「勘」や「経験」は、多くの製造現場で品質を支える一方、属人化しやすく技術伝承の大きな障壁となっています。 AIを活用すれば、こうした暗黙知をデータに基づいた形式知へと変換し、誰もが活用できるデジタル資産として蓄積できます。

具体的には、熟練者が製品の異常を検知する際の視線の動きや、設備から発せられる微細な音・振動の変化などをセンサーやカメラで収集し、AIが解析します。これにより、これまで言語化が難しかった判断基準やコツを定量的なデータとして「見える化」します。 このデータを基に構築された「技能AIアシスタント」は、若手作業員が判断に迷う場面でQC工程表と合わせて参照することで、作業品質のばらつきを抑制します。AIによる技術伝承は、人手不足に悩む現場の教育時間を短縮し、組織全体の品質管理レベルを底上げする強力な一手となるでしょう。

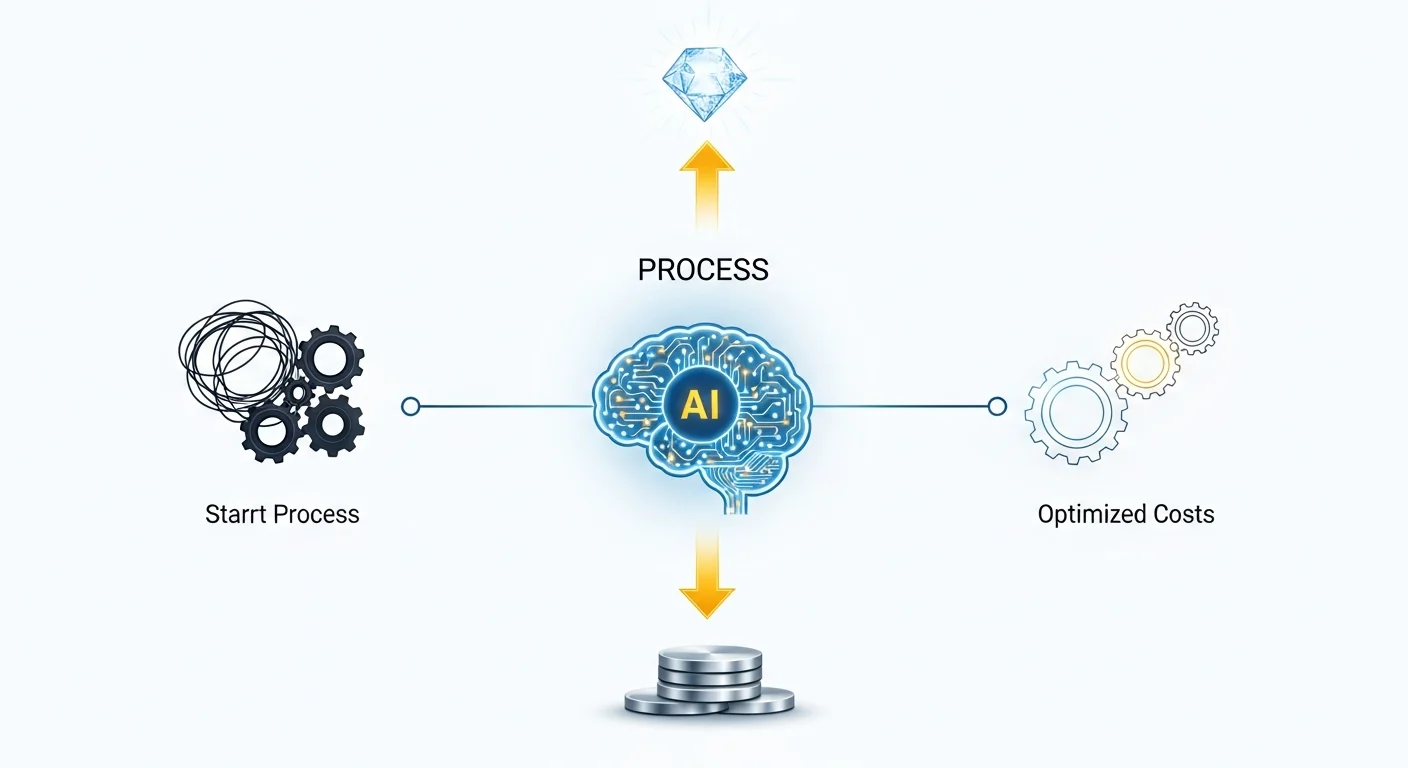

品質向上とコスト削減を両立!AI導入がもたらすメリット

QC工程表を用いた品質管理は、製品の信頼性を担保する上で不可欠ですが、人手不足やヒューマンエラーによる品質のばらつきは、多くの製造現場が抱える課題です。しかし、QC工程表にAIを導入することで、これらの課題解決に繋がります。AIによる外観検査の自動化や、設備の異常を予兆検知する取り組みは、品質向上とコスト削減の両立を可能にするのです。 本章では、AI活用が製造現場にもたらす具体的なメリットについて、詳しく解説していきます。

AI外観検査でヒューマンエラーと見逃しをゼロに

QC工程表に組み込まれた目視検査は、品質保証の最後の砦ですが、検査員の集中力や熟練度によって精度が左右されるのが実情です。 長時間の目視によるヒューマンエラーや、担当者ごとの判定基準のばらつきは、不良品流出のリスクに直結する深刻な課題でした。

そこで有効なのが、ディープラーニングを活用したAI外観検査です。 AIは24時間365日、一定の基準で休むことなく稼働できるため、人では見逃しがちな微細なキズや汚れも高精度で検出します。 これにより、検査品質を高いレベルで均一化させることが可能です。

最新のAI技術では、少量の不良品データからでも学習を始められるため、多品種少量生産の現場でも導入しやすくなっています。 QC工程表の検査工程をAIで自動化することで、見逃しリスクを限りなくゼロに近づけ、品質管理全体のレベルを飛躍的に向上させます。

設備の故障予知でダウンタイムを回避し安定稼働

設備の故障による突然のライン停止は、QC工程表で定めた生産計画を大きく狂わせ、品質のばらつきを生む原因となります。従来の「壊れてから直す」事後保全では、こうした突発的なダウンタイムは避けられません。 そこでAIを活用した予知保全が有効です。設備に取り付けたセンサーが収集する振動・電流・温度といったデータをAIが24時間365日監視・分析し、人間では感知できない微細な変化から故障の兆候を早期に検知します。 これにより、故障が発生する前に部品交換などの計画的なメンテナンスが可能となり、ダウンタイムを最小限に抑制できます。 結果として、QC工程表に基づいた生産プロセスの安定稼働を実現し、継続的な品質維持に貢献します。

熟練の技をAIで伝承し、深刻な人手不足を解消

製造業では、少子高齢化による深刻な人手不足と、それに伴う熟練技術の継承問題が経営を圧迫しています。 これまでOJTに頼りがちだった「職人芸」ともいえるノウハウも、AIの活用で形式知化し、組織全体の資産として残せるようになりました。

例えば、QC工程表の各検査工程で、ベテラン技術者の判断基準を画像やセンサーデータからAIに学習させます。これにより、若手作業者が判断に迷った際にAIが根拠と共に最適な対応を提示する「技能AIアシスタント」のような仕組みを構築できます。 経験の浅い人材でも短期間で即戦力となり、品質のばらつきを抑えながら、属人化からの脱却と生産性の維持を両立させることが可能です。

AI導入で失敗しないための注意点と成功のポイント

QC工程表の管理にAIを活用することで、品質管理の自動化や人的コストの削減といった大きな効果が期待できます。しかし、目的が曖昧なまま導入を進めると「精度が出ない」「現場で活用されない」といった失敗に陥ることも少なくありません。本章では、AI導入を成功に導くために、データ収集の段階から現場での実用まで、押さえておくべき具体的な注意点と成功のポイントを解説します。

まずは解決したい課題と目的を明確に

QC工程表へのAI活用を成功させる最初のステップは、「何のためにAIを導入するのか」という課題と目的を明確にすることです。 「AIで業務を効率化したい」といった漠然とした状態では、どの工程にAIを適用すべきか判断できず、費用対効果も見えません。

まずは自社のQC工程表を見ながら、「検査員の目視による判定のばらつきを無くしたい」「設備の突発的な故障による手戻りや生産計画の遅延を防ぎたい」といった、現場が抱える具体的な課題を洗い出すことから始めましょう。

課題が明確になれば、「AI画像検査で不良品の流出をゼロにする」「センサーデータをAIで解析し、故障の予兆を捉えてダウンタイムを削減する」といった、数値を含んだ具体的な目的を設定できます。 このように課題と目的を具体化することが、投資対効果の高いAI活用を実現する上で不可欠です。

現場の状況を理解し伴走するAIパートナーを選ぶ

QC工程表へのAI導入を成功させるには、ツールの機能だけでなく、現場の状況を深く理解し伴走してくれるAIパートナーの選定が不可欠です。製造現場には、長年の経験に基づく”職人芸”的なノウハウや、図面だけでは分からない特有の制約条件が数多く存在します。

AIベンダーがこうした現場のリアルを無視して開発を進めると、導入しても使われないシステムになりかねません。重要なのは、不良品データが少ない状態でも高精度なモデルを構築できる技術力や、既存設備との連携を柔軟に支援してくれるか、そして何より現場の作業員が直感的に使えるUIを設計できるかです。

まずは無料の適用可能性診断などを活用し、自社の課題解決に真摯に向き合い、泥臭いデータ収集から一緒に汗を流してくれるパートナーを見極めましょう。

スモールスタートで費用対効果をしっかり検証

AI導入には初期投資が伴うため、いきなり全社展開するのはリスクが高いのが実情です。そこで重要なのが、特定のQC工程表上の検査項目や、ひとつの生産ラインに絞ってスモールスタートし、費用対効果を厳密に検証することです。例えば、PoC(概念実証)を通じて、限定した範囲でAIを導入し、検査時間の削減率や不良品検出精度の向上といった具体的な効果を数値で測定します。この小さな成功体験と客観的なデータが、本格導入に向けた社内での合意形成をスムーズにし、投資対効果(ROI)の高いAI活用を実現するのです。まずは専門企業が提供する無料の「AI適用可能性診断」などを活用し、自社の課題にAIが有効かを見極めることから始めましょう。

【事例紹介】AI活用で品質管理を高度化した企業の取り組み

QC工程表へのAI活用といっても、具体的にどのような効果があるのかイメージが湧きにくいかもしれません。そこで本章では、実際にAIを導入して品質管理の高度化に成功した企業の事例をご紹介します。

外観検査の自動化による検品精度の向上や、設備の予知保全によるダウンタイム削減など、具体的な取り組みは多岐にわたります。 これらの先進事例から、自社のQC工程表にAI技術を応用し、人手不足や技術伝承といった課題を解決するヒントを探ってみましょう。

AI外観検査で判定精度を均質化し人的ミスをゼロへ

人による外観検査は、熟練度や疲労による判定のばらつきが課題となり、人的ミスを完全になくすことは困難です。そこで注目されるのが、AIを活用した外観検査システムです。

AIはQC工程表で定められた検査基準に基づき、24時間365日、一定の精度で判定を続けます。これにより、検査員のスキルや集中力に左右されない判定精度の均質化が実現し、見逃しや誤判定といったヒューマンエラーを限りなくゼロに近づけます。特に、ディープラーニングを用いたAIは、少量の不良品データからでも学習でき、これまで熟練者でしか見抜けなかった微細な傷や異物も高精度に検出可能です。これにより、品質の安定化と顧客信頼の向上に直結します。

設備の故障予知でダウンタイムを回避し安定稼働を実現

従来のQC工程表では管理が困難だった、設備の突発的な故障によるダウンタイムは、生産計画を揺るがす大きな課題です。多くの現場では「壊れてから直す」という事後保全に追われ、予防的なメンテナンスまで手が回らないのが実情ではないでしょうか。

そこで有効なのが、AIを活用した「予知保全」です。設備に設置されたセンサーから得られる振動・電流・温度といった稼働データをAIが常時監視・分析し、故障につながる微細な兆候を検知します。これにより、故障が発生する前に計画的なメンテナンスが可能となり、ダウンタイムを未然に回避できます。AIによる予知保全は、品質管理の枠組みを強化し、工場の安定稼働を実現する上で不可欠な取り組みと言えるでしょう。

熟練者の「匠の技」をAIでデジタル化し技術伝承を促進

製造現場における品質管理は、QC工程表に基づくだけでなく、長年の経験で培われた熟練者の「匠の技」に支えられている側面があります。 しかし、人手不足や高齢化により、その言語化が難しい「暗黙知」の継承が深刻な課題となっています。

そこで注目されるのが、AIによる技術伝承のデジタル化です。 AIは、熟練者の作業データや判断基準を学習し、誰もが活用できる「形式知」へと変換します。 例えば、センサーデータや画像から製品の微細な違いを検知したり、過去のトラブル事例から最適な対処法を導き出したりする「技能AIアシスタント」を構築できます。

これにより、若手作業員でも熟練者と同等の水準で判断できるようになり、技術の属人化を防ぎ、組織全体の品質レベルを底上げすることが可能です。 このように、AIは単なる自動化ツールにとどまらず、企業の貴重な技術資産を守り育てるための強力なパートナーとなります。

AI活用の第一歩!無料の適用可能性診断で自社の課題を可視化

QC工程表へのAI導入を検討していても、「何から始めるべきか」「自社の課題に本当に有効なのか」といった点で、一歩を踏み出せないケースは少なくありません。AI活用の成否は、自社の課題を正確に把握し、適切なソリューションを選択できるかにかかっています。そこで本章では、AI導入の第一歩として、専門家が無料で提供する「AI適用可能性診断」について解説します。この診断を受けることで、品質管理における潜在的な課題が可視化され、具体的な改善策が見えてくるでしょう。

専門家がAI導入の最適工程を無料診断

QC工程表のどの部分にAIを導入すれば効果が最大化するのか、専門家の視点で明らかにします。株式会社OptiMaxでは、AI開発のプロフェッショナルである東大発のエンジニアがお客様の製造現場へ直接伺い、課題をヒアリング。お預かりした製品サンプルや既存の設備データをもとに、AI外観検査でどの程度の精度が出るか、また予知保全が可能かなどを無料で検証します。この診断結果に基づき、貴社に最適なAI導入の工程と費用対効果を具体的にご提案。さらに、ものづくり補助金の活用シミュレーションも可能なため、コストを抑えた導入計画の立案もサポートします。AI活用の第一歩として、まずは自社の可能性を可視化してみませんか。

投資対効果は?補助金活用も併せて提案

AI導入には初期投資が伴いますが、QC工程表の自動化による人件費削減や不良品率の低下を考慮すれば、多くの場合、高い投資対効果が期待できます。例えば、AI外観検査で検査時間を70%削減できれば、その分の人件費が削減され、生産ラインのボトルネックも解消されます。

とはいえ、初期費用は大きな懸念点でしょう。そこで活用したいのが国や自治体の補助金制度です。特に「ものづくり補助金」や「IT導入補助金」は、AIシステムの導入経費の多くをカバーできる可能性があります。

自社の場合、どの程度の費用対効果が見込めるのか、どの補助金が使えるのかを知るために、まずは専門家による無料の適用可能性診断を受けてみるのがおすすめです。診断では、費用対効果のシミュレーションも提供されるため、具体的な導入計画を立てる上で非常に役立ちます。

少量のデータでOK!AIの精度を無料検証

AIの導入を検討する際、「学習のために大量のデータ、特に不良品データが必要なのでは?」という懸念はつきものです。しかし、最新のAI技術では、少量のデータからでも高精度なAIモデルを構築することが可能です。まずは、無料の適用可能性診断で、お使いのQC工程表にAIがどの程度貢献できるか試してみませんか。

実際の製品サンプルや設備データをお預かりし、どの程度の精度で不良品の自動検出や設備の予知保全が可能かを具体的にレポートします。この検証により、本格導入後の費用対効果を具体的にイメージでき、失敗のリスクを最小限に抑えながらDXの第一歩を踏み出すことができます。

まとめ

本記事では、QC工程表へAIを活用し、品質管理を革新する方法を多角的に解説しました。AIによる外観検査の自動化や設備の予知保全は、従来のQC工程表の運用を大きく変え、検査精度の向上と省人化を同時に実現します。

人手不足や技術伝承といった課題を抱える製造業にとって、AIの導入は品質トラブルを防ぎ、企業の競争力を高める重要な一手です。 自社でのAI活用が可能か迷われている方は、専門家による無料の「AI適用可能性診断」を試してみてはいかがでしょうか。まずは自社の課題を可視化し、品質管理の自動化に向けた第一歩を踏み出しましょう。