なぜ今、AIによるサプライヤー品質管理が重要視されるのか?

人手不足の深刻化やサプライチェーンの複雑化が進む現代の製造業において、サプライヤーから納品される部品の品質は、最終製品の競争力を左右する重要な要素です。 しかし、従来の目視による受入検査では、検査員の負担増大や判定基準のばらつきといった課題が深刻化しています。 本セクションでは、こうした課題を解決する切り札として注目されるAIに焦点を当て、サプライヤー管理にAIを活用することがなぜ今、これほど重要視されるのか、その理由を詳しく解説します。

深刻化する人手不足と技術伝承の課題

製造業の品質管理の現場では、深刻な人手不足が生産能力の低下だけでなく、製品の品質維持をも脅かす大きな課題となっています。 特に、サプライヤーから納品される部品の受入検査は、長年の経験を持つ熟練検査員の「目」に頼る部分が多く、そのノウハウは言語化しにくい「暗黙知」となりがちです。

しかし、少子高齢化の進展により、これらのベテラン技術者は年々減少しており、若手への技術伝承が追いついていないのが実情です。 結果として、検査員のスキルによって判断基準にばらつきが生じ、品質の不安定化や不良品の見逃しといったリスクが増大しています。 このような属人化からの脱却と、安定した品質管理体制の構築に向け、AIの活用による検査の自動化と技術のデジタル資産化が急務となっています。

サプライチェーン全体で高まる品質要求とDX化

近年、製品の複雑化や顧客要求の高度化により、サプライチェーン全体での品質管理が企業の競争力を左右する重要な要素となっています。特に、最終製品の品質は、供給される部品や原材料の質に大きく依存するため、サプライヤー管理の重要性が増しています。しかし、人手不足が深刻化する製造現場では、従来の目視による受入検査ではヒューマンエラーや検査基準のばらつきが課題でした。このような状況を打開するため、DX(デジタルトランスフォーメーション)の一環として、AIを活用した品質管理に注目が集まっています。AIによる外観検査の自動化は、検査精度を均一化し、品質の安定と向上に大きく貢献します。

データ活用による予知保全と品質の安定化

サプライヤーの品質は、その製造設備の安定性に大きく依存します。従来の「壊れてから直す」事後保全では、突発的なダウンタイムが発生し、納期遅延や品質のばらつきに繋がるリスクがありました。そこで重要になるのが、AIを活用した予知保全です。

設備のセンサーから収集される振動や電流、温度といった稼働データをAIがリアルタイムで分析し、故障の兆候を事前に検知します。 これにより、計画的なメンテナンスが可能となり、ダウンタイムを最小限に抑えることができます。 設備の安定稼働は、製品品質の安定化に直結し、結果として発注元企業の受入検査における負担軽減にも貢献します。 このように、データに基づいた予知保全は、サプライヤー管理における品質向上の鍵となります。

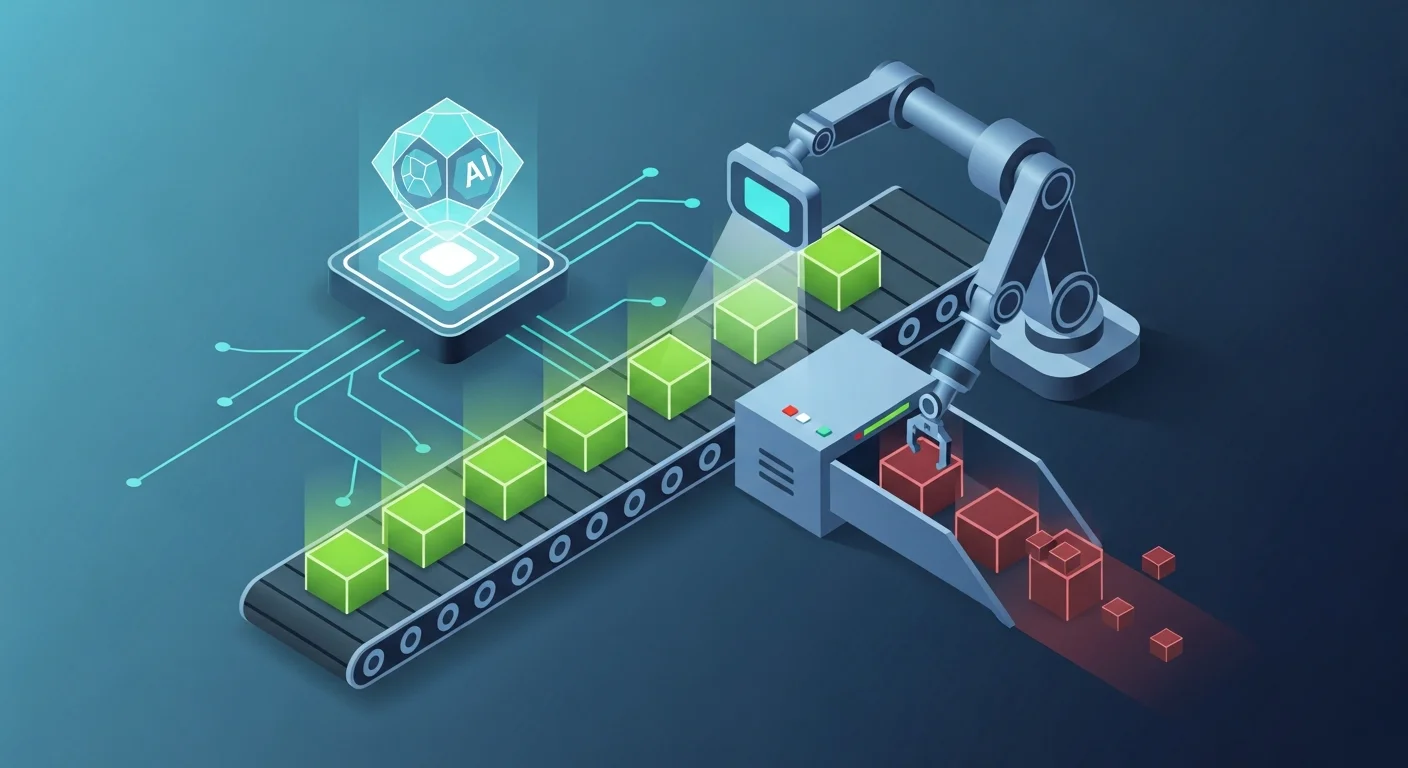

AI受入検査が実現する「品質向上」と「コスト削減」の仕組み

サプライヤーから納品される部品の品質は、最終製品の品質を左右する重要な要素です。しかし、人による受入検査では人手不足に加え、検査員のスキルや集中力によって判定基準にばらつきが生じるという課題がありました。AIを活用した受入検査は、こうした課題を解決し「品質向上」と「コスト削減」を両立させる鍵となります。 本セクションでは、AIがどのようにして検査精度を高め、同時にコストを削減するのか、その具体的な仕組みを詳しく解説します。

熟練者の検査ノウハウをAI化し、判定のブレをなくす

従来の受入検査は、熟練者の経験や勘といった「職人芸」に頼らざるを得ず、検査員によって判定にばらつきが生じることが長年の課題でした。 AIによる外観検査は、この熟練者だけが持つ暗黙知をデジタルデータとして学習させることで、判定のブレをなくし、検査品質を高いレベルで標準化します。

ディープラーニングを活用すれば、良品・不良品の画像をAIに繰り返し学習させることで、一貫した判定基準を構築できます。 これにより、検査員のスキルやその日のコンディションに左右されることなく、品質の安定化を実現します。 特に、不良品データが少ない場合でも高精度な判定を可能にする技術も登場しており、サプライヤーから受け入れる部品の品質を均一化し、後工程での手戻りや市場でのトラブルを未然に防ぎます。

さらに、このAI化は、人手不足や高齢化による技術伝承の問題に対する有力な解決策でもあります。 熟練者のノウハウをデジタル資産として次世代に継承し、企業の持続的な成長を支える基盤となるのです。

検査工程の自動化で、人件費と工数を大幅に削減する

サプライヤーから納品される部品の受入検査は、多くの人手と時間を要するため、人件費の増大や検査員の負担が大きな課題となっています。そこで注目されるのが、AIを活用した外観検査の自動化です。

AIはカメラで捉えた製品画像を瞬時に解析し、24時間365日、一定の基準で検査を続けることができます。これにより、目視検査にかかっていた工数を大幅に削減し、人件費を圧縮します。 あるソリューションでは検査時間を70%削減した実績もあり、検査員の負担軽減とヒューマンエラーの防止にも直結します。

さらに、AIは熟練検査員の「匠の技」を学習し、これまで感覚に頼らざるを得なかった複雑な不良も高精度で検出可能です。 これにより、検査基準の属人化を防ぎ、サプライヤーから受け入れる部品の品質を均質化できます。 検査データが蓄積されれば、サプライヤーごとの品質傾向も可視化でき、より戦略的な品質管理へと繋がるでしょう。

予知保全への応用で、突発的なライン停止リスクを回避

従来の「壊れてから直す」事後保全では、突発的なライン停止による生産機会の損失や納期遅延といった経営リスクが常に付きまといます。 この課題に対し、AIを活用した予知保全は、設備の安定稼働と品質維持を実現する上で不可欠です。

具体的には、生産ラインの設備に設置したセンサーから振動や電流、温度といった稼働データをAIが常時監視します。 収集した膨大なデータから平常時の稼働パターンを学習し、「いつもと違う」という故障の予兆を高精度で検知することが可能です。 これにより、保全担当者は重大な故障が発生する前にメンテナンスの計画を立てられるため、突発的なダウンタイムを未然に防止できます。 結果として生産計画は安定し、コスト構造の最適化と顧客からの信頼維持に大きく貢献します。

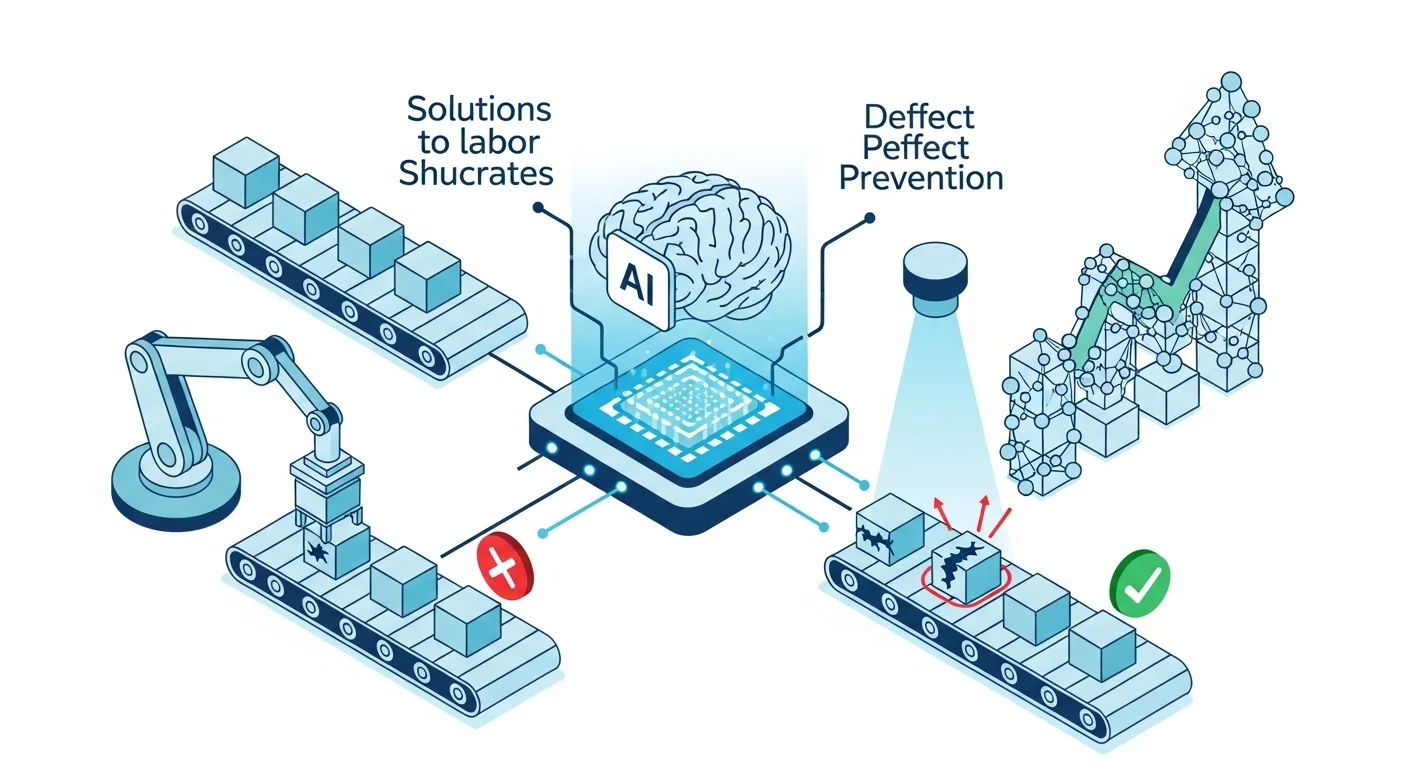

人手不足解消から不良品流出防止まで!AI導入がもたらす3つのメリット

AIを活用したサプライヤー管理は、品質向上と生産性改善の鍵となります。しかし、「具体的にどんなメリットがあるのか」が分からない方も多いのではないでしょうか。本章では、人手不足の解消から不良品の流出防止まで、製造業が抱える根深い課題を解決するAI導入の3つのメリットを解説します。 AIによる外観検査の自動化が、いかに現場を変えるのか、その可能性をご覧ください。

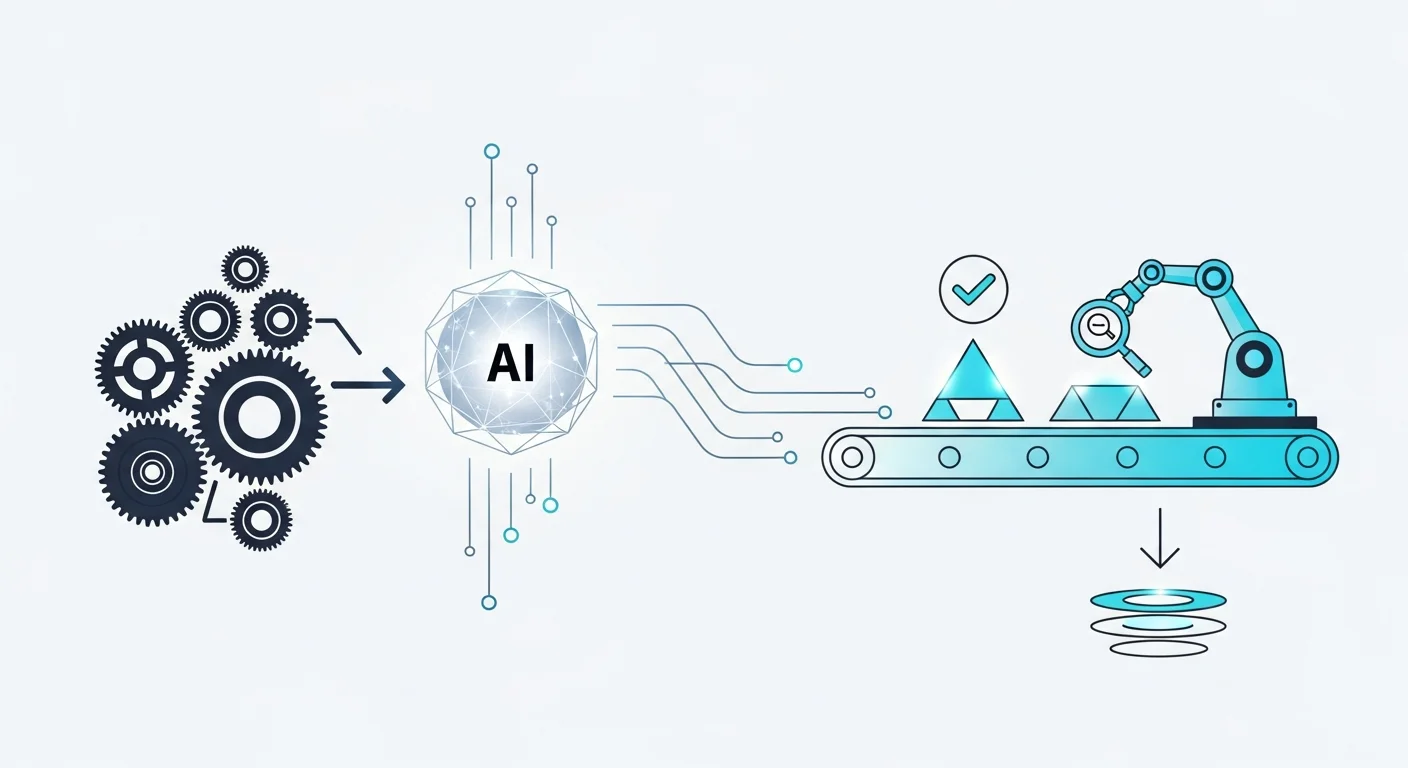

AIによる技術継承で、慢性的な人手不足を解消

製造業では、ベテラン従業員の退職に伴う技術継承が深刻な課題です。特にサプライヤーから受け入れる部品の品質判断など、個人の経験や勘に依存した業務は属人化しやすく、ノウハウが失われるリスクを抱えています。 この問題に対し、AIを活用して熟練者の技術をデジタル化する取り組みが注目されています。

例えば、熟練検査員が見せる製品の持ち方や光の当て方、判定基準といった「匠の技」をセンサーやカメラでデータ化し、AIに学習させることが可能です。 こうして構築された「技能AIアシスタント」は、経験の浅い作業員でもベテランと同水準の判断ができるようサポートし、教育時間を大幅に短縮します。 AIは単なる自動化ツールではなく、企業の貴重な「職人芸」をデジタル資産として継承し、慢性的な人手不足を解消する強力なパートナーとなるのです。

AI外観検査で不良品流出を防ぎ、品質の安定化を実現

サプライヤーから受け入れる部品の品質は、自社製品の信頼性を左右する重要な要素です。しかし、人による目視検査では、担当者の熟練度や疲労によって判定基準にばらつきが生じ、不良品を見逃すリスクが常に存在します。

そこで有効なのが、AI外観検査の導入です。ディープラーニングを活用したAIは、熟練検査員の「匠の目」をデジタルデータとして学習し、ミクロン単位の微細な傷や異物も24時間365日、安定した精度で検出し続けることが可能です。 これにより、ヒューマンエラーによる不良品の流出を未然に防ぎ、製品全体の品質の安定化を実現します。

近年では、不良品のデータが少ない状態でも高精度なAIを構築できる技術も登場しており、AI導入のハードルは着実に下がっています。 まずは自社の製品や部品でどの程度の精度が実現できるのか、専門企業が提供する無料の「適用可能性診断」などを活用して確かめてみることから始めてはいかがでしょうか。

AI予知保全でダウンタイムを最小化し、生産性を向上

製造現場において、設備の突発的な故障による生産ラインの停止は、生産計画の遅延や不要なコストを発生させる大きな要因です。従来の「壊れてから直す」事後保全では、ダウンタイムの発生を避けられませんでした。

そこで有効なのが、AIを活用した予知保全です。設備に設置したセンサーから振動・電流・温度などの稼働データをリアルタイムで収集し、AIが解析することで故障の兆候を事前に検知します。 これにより、故障が発生する前にメンテナンスの計画を立てることが可能となり、ダウンタイムを最小限に抑制できます。

計画外の停止が減少することは、生産性が向上するだけでなく、製品の安定供給にも繋がり、サプライヤーとの連携強化や顧客からの信頼獲得にも貢献します。 AIによる予知保全は、単なるコスト削減に留まらず、サプライチェーン全体の競争力を高めるための重要な一手となるのです。

「不良品データがない」は過去の話。少量データで始めるAI導入の秘訣

AIの導入には「大量の不良品データが必要」と思われがちですが、その常識は変わりつつあります。特に、品質管理の要となるサプライヤー管理において、受入検査の自動化を「データ不足」で諦める必要はもうありません。本章では、少ない不良品データからでも高精度なAIを構築し、品質向上と検査の自動化を実現する具体的な秘訣を解説します。データ収集の壁を乗り越え、AI導入の第一歩を踏み出しましょう。

「正常品」データから異常を検知する最新AI

従来のAI外観検査では、学習のために大量の「不良品データ」が必要という課題がありました。 しかし最新のAI技術では、「正常品」のデータのみを学習させることで、それと少しでも違うものを「異常」として検知できます。

この異常検知AIは、まずAI自身が正常な製品の状態を深く学習し、その基準を確立します。 検査時には、その基準から外れたものを全て異常として判定するため、発生頻度が極めて低い不良や、過去に前例のない未知の不良品であっても検出可能です。

この手法により、サプライヤーから納品される部品の受入検査のように、不良品データが手元に少ないケースでも、AIによる高精度な品質管理が実現します。東大発の技術などを活用し、現場の状況に合わせて最適なAIを構築する専門家のサポートも登場しています。

ベテランの「勘」をAIで再現し技術伝承を加速

熟練作業員の「勘」や「コツ」といった暗黙知は、サプライヤーから納品される部品の品質を判断する受入検査において重要な役割を果たします。しかし、この属人化したスキルは若手への技術伝承が難しく、担当者の退職によって品質が不安定になるリスクを抱えています。

AIを活用すれば、ベテランの判断基準をデータとして学習させ、そのノウハウを「技能AIアシスタント」として再現可能です。例えば、株式会社OptiMaxのような専門企業は、現場のエンジニアがベテランの知見を丁寧にヒアリングし、AIモデルを構築。これにより、経験の浅い作業員でもAIのサポートを受けながらベテランと同水準の判断ができるようになり、技術伝承を加速させます。結果として、検査品質が標準化され、サプライヤー管理全体のレベル向上に繋がるのです。

無料診断から始める費用対効果の高いAI導入

AI導入を検討する際、「高額な初期投資がかかるのでは」「費用対効果が見えない」といった不安はつきものです。特にサプライヤーから受け入れる部品の品質検査では、その効果を事前に見極めたいと考えるのは当然でしょう。

そこでおすすめなのが、無料の「AI適用可能性診断」です。実際の製品サンプルや設備データを用いて、AIでどの程度の精度が出せるのかを無料で検証できます。これにより、本格導入の前に投資対効果を具体的に把握し、リスクを抑えたスタートが可能です。

不良品データが少ない場合でも、独自の技術で高精度な判定を実現します。さらに、ものづくり補助金の活用シミュレーションも提供しており、コストを抑えながらサプライヤー管理の品質を向上させる最適な一歩を踏み出すことができます。

失敗しないパートナー選びとは?AIサプライヤー管理の専門家を見極める3つのポイント

AIを活用したサプライヤー管理は、品質向上や生産性改善の鍵となりますが、導入成功はパートナー選びにかかっていると言っても過言ではありません。数あるAIベンダーの中から、本当に自社の課題を解決してくれる専門家をどう見極めればよいのでしょうか。本章では、AIサプライヤー管理の導入を成功に導くために、技術力だけでなく、現場の課題を深く理解し、実装まで伴走してくれるパートナー選びの重要な3つのポイントを解説します。

机上の空論で終わらない現場実装力

AI導入が概念実証(PoC)だけで終わってしまうのは、現場の現実に即していないからです。真の専門家は、机上の空論で終わらない現場実装力を持っています。例えば、AIエンジニアが自ら工場に足を運び、既存のPLCやセンサーとの連携といった制約を理解した上で、泥臭いデータ収集から実装まで伴走してくれるかは重要な判断基準です。特にサプライヤーから受け入れる部品の検査では、不良品データが少ない状況でも高精度な判定が求められます。さらに、最終的にシステムを使う検査員の負担を減らし、操作ミスを誘発しないUI設計ができるかどうかも、現場にAIを根付かせるための鍵となるでしょう。

業界特有の課題に応える技術的知見

AIによるサプライヤー管理で品質を安定させるには、一般的なIT知識だけでなく製造業特有の課題を深く理解した技術力が不可欠です。例えば、限られた不良品データからでも高精度なAIモデルを構築できる技術は、多品種少量生産の現場において特に重要になります。 最新のAI技術では、正常品だけを学習させ、通常と異なる状態を異常として検知するアノテーション技術などにより、未知の不良にも対応可能です。

さらに、既存の生産ラインを止めずにAIを導入するため、PLCや各種センサーとのスムーズな連携も欠かせません。 現場の設備を熟知し、データの流れを最適化できる実装力を持つパートナーを選ぶことが、投資対効果を最大化する鍵となります。表面的なAI開発だけでなく、こうした現場の制約を乗り越える知見こそが、真の課題解決につながります。

費用対効果を導入前に示せる提案力

AIサプライヤー管理システムの導入は大きな投資となるため、具体的な費用対効果(ROI)を導入前に示す提案力がパートナー選びの重要な鍵となります。 信頼できるパートナーは、「検査時間が70%削減される」「不良品率が3%改善する」といった具体的な数値目標を提示します。

そのためには、まずPoC(概念実証)を通じて、限定的な環境でAIの性能を試すことが不可欠です。 例えば、実際の製品サンプルや設備データを用いて「無料の適用可能性診断」を実施し、どの程度の精度が出るのかを事前に検証してくれる企業は信頼性が高いでしょう。

さらに、ものづくり補助金といった公的支援の活用シミュレーションまで踏み込んで提案できるパートナーであれば、より安心して導入を進められます。机上の空論ではなく、実際のデータに基づいた効果測定と、現実的な投資計画を示せる提案力を持つ専門家を選びましょう。

まずは無料で精度を検証!AI導入を成功に導く「適用可能性診断」

AIによるサプライヤー管理は、品質向上や人手不足解消の強力な一手となることを解説してきました。しかし、「自社の製品で本当に精度が出るのか」「導入に失敗したくない」といった不安から、一歩を踏み出せないケースも少なくありません。

その懸念を解消するのが、専門家による「AI適用可能性診断」です。実際の製品サンプルや工場のデータを用いて、導入前に無料で精度を検証できるため、投資後のミスマッチを防ぎ、費用対効果を具体的に把握できます。AIサプライヤー管理の成功は、この事前検証にかかっていると言っても過言ではありません。まずは専門家に相談し、自社の課題解決に向けた確かな一歩を踏み出してみませんか。

まとめ

本記事では、AIを活用したサプライヤー管理によって品質を向上させる秘訣を解説しました。AIによる受入検査の自動化は、人手不足の解消や検査精度の安定化を実現し、不良品の流出を未然に防ぎます。これにより、サプライヤーから受け入れる部品の品質が向上し、最終的には自社製品の信頼性向上に繋がります。

「不良品データが少ない」といった懸念があっても、専門家のサポートがあればAI導入は可能です。まずは自社の課題にAIがどう貢献できるか、無料の「適用可能性診断」で精度を検証してみてはいかがでしょうか。