なぜ今?外観検査AIが製造業で選ばれる3つの理由

人手不足の深刻化や、ますます高度化する品質要求。製造業が抱えるこうした課題を背景に、外観検査AIの導入が急速に進んでいます。近年では、少ないデータで学習できる生成AIの活用や、画像以外の音や振動も検知するマルチモーダル検査といった技術革新も後押ししています。本章では、なぜ今、多くの企業が外観検査AIを選ぶのか、その具体的な理由を3つのポイントに絞って詳しく解説します。

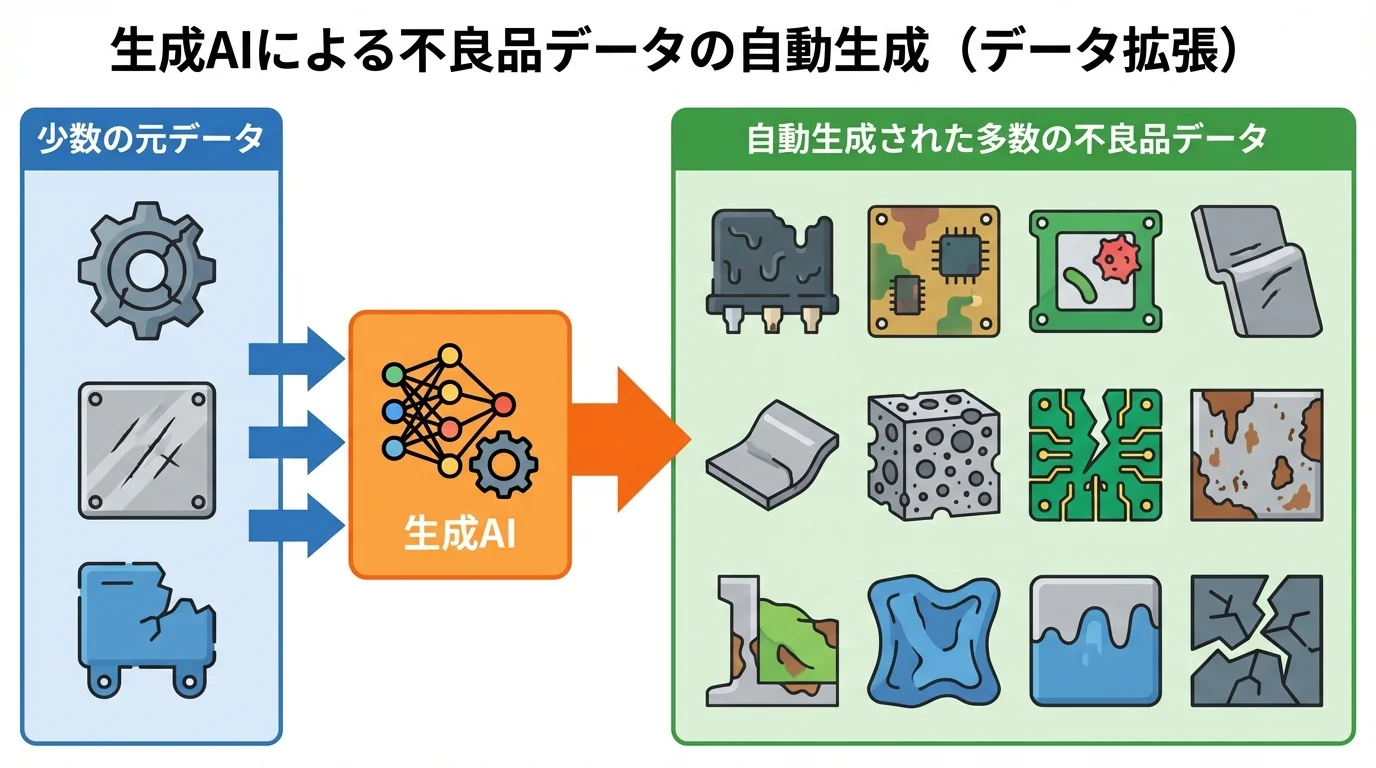

生成AIが不良品データ不足という課題を解決

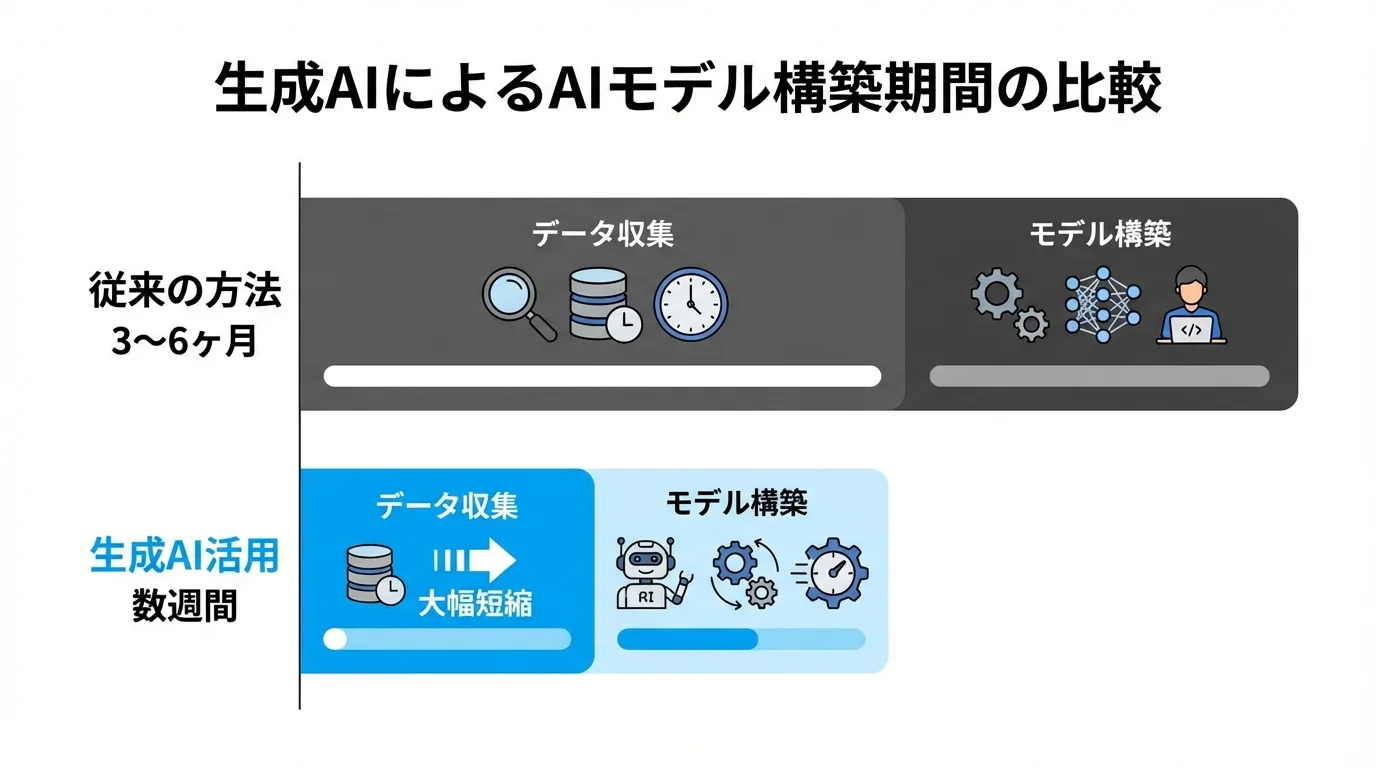

外観検査AIの導入における最大の障壁の一つが、学習に必要な不良品データの不足です。特に、まれにしか発生しない欠陥や新製品の立ち上げ時では、十分な量のデータを集めることが困難でした。この課題を解決する最新技術として注目されているのが生成AIの活用です。生成AIは、少数の不良品画像や良品画像をもとに、多様なパターンの欠陥画像を擬似的に生成します。これにより、データ収集にかかる期間を数ヶ月から数週間に短縮し、AIの検査精度を向上させることが可能になりました。データ不足は、なぜAI外観検査の導入は失敗するのか、その主要因でしたが、生成AIによって導入のハードルは大きく下がっています。

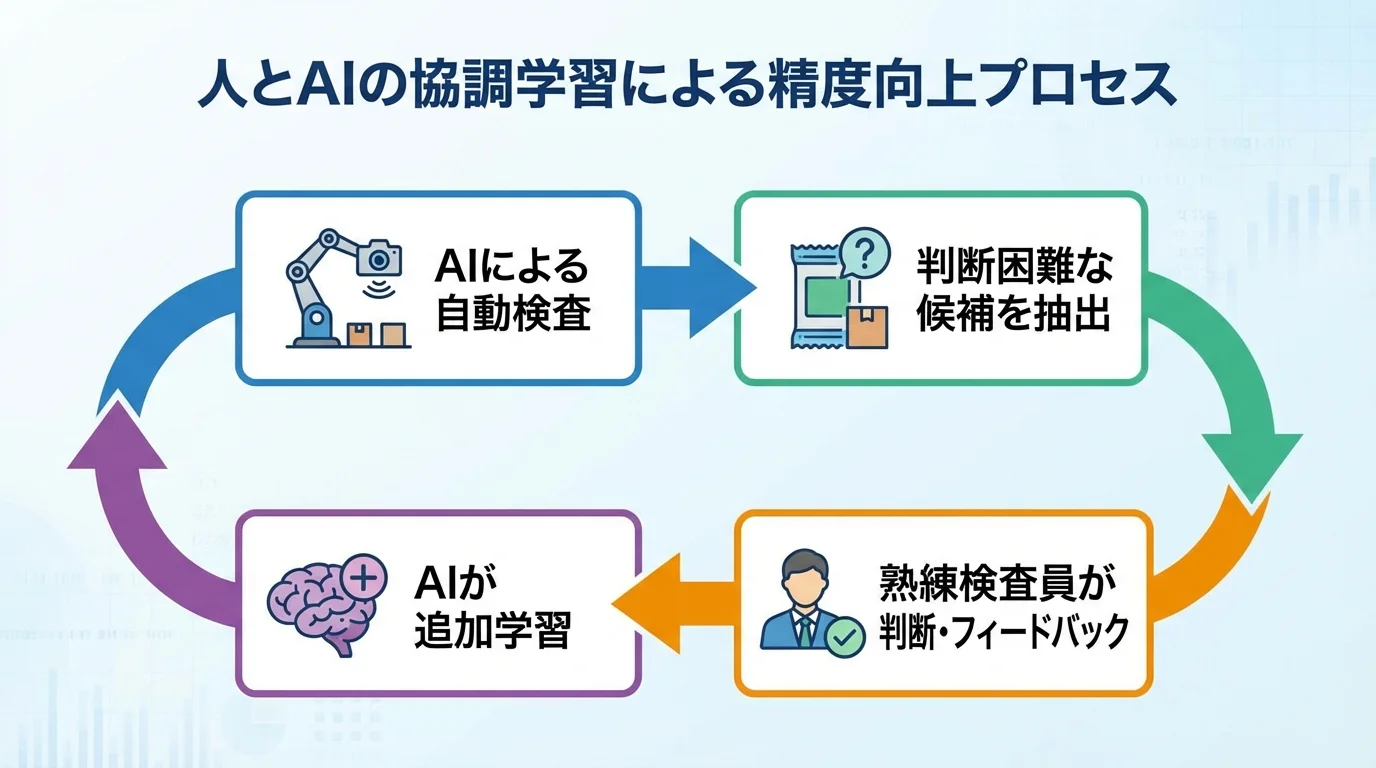

人とAIの協調学習で検査精度がさらに向上

AI単体での検査は、学習データにない未知の不良や、判断が難しいグレーゾーンの検出に課題がありました。そこで最新トレンドとして注目されているのが、人とAIの協調学習です。この仕組みでは、AIが判断に迷った不良候補を自動で抽出し、経験豊富な検査員に判断を仰ぎます。人間からのフィードバックをAIが追加学習することで、未知の不良への対応能力が継続的に向上し、検査精度が飛躍的に高まるのです。これは熟練者の「暗黙知」をAIに移転するプロセスでもあり、製造業のXAI活用法としても期待されています。こうしたアプローチは、AI単独運用で起こりがちな課題を解決し、AI外観検査の導入は失敗するリスクを低減します。

導入の簡易化と3D技術で適用範囲が拡大

外観検査AIの導入で実現する3つの大きなメリット

人手不足や品質要求の高度化といった課題に直面する製造現場では、外観検査AIの導入が重要な経営判断となっています。近年、少ないデータで学習できるスパースモデリングや、生成AIによるデータ拡張技術が登場し、導入のハードルは大きく下がりました。これにより、これまで目視検査に頼らざるを得なかった多くの企業が、大きな変革を実現するチャンスを得ています。ここでは、生産性向上や品質の安定化に直結する、3つの大きなメリットを具体的に解説します。

生成AIの活用でAIモデルの導入期間を高速化

外観検査AIの導入における大きな課題は、学習に必要な大量の不良品データを収集する時間とコストでした。特に、まれにしか発生しない不良品のデータ確保は困難を極めます。しかし近年、生成AIの活用によってこの問題は解決されつつあります。少数の不良品画像をもとに、AIが多様なパターンの欠陥画像を自動で生成する「データ拡張」技術により、データ収集の手間を大幅に削減。これにより、従来3〜6ヶ月かかっていたAIモデルの構築が数週間に短縮された事例も報告されており、高性能なAI外観検査装置の導入を高速化できる点が大きなメリットです。

人とAIの協調学習で検査精度を継続的に向上

AI外観検査は、一度導入すれば終わりではありません。大きなメリットは、運用を通じて人とAIが協力し、継続的に検査精度を高められる点にあります。例えば、AIが判断に迷った不良品候補を自動で抽出し、熟練の検査員に提示します。検査員がその最終判断をフィードバックすることで、AIは新たなデータを学習します。この「協働学習」のサイクルは、これまで形式知化が難しかった熟練者のノウハウをAIに継承させるプロセスそのものです。2026年現在では、このような人間との連携を前提としたAIシステムが主流となりつつあり、未知の不良への対応力を高めています。これにより、製造業のXAI活用法といった技術と組み合わせることで、品質管理レベルを常にアップデートし続けることが可能です。

検査自動化で人手不足を解消し品質を安定化

製造業における人手不足の深刻化と、それに伴う技術継承の問題は、品質管理における大きな課題です。AI外観検査は、熟練検査員の「勘と経験」に頼っていた目視検査を自動化し、これらの課題を解決します。AIは24時間365日、一定の基準で稼働するため、検査員の経験や体調による品質のばらつきを防ぎ、ヒューマンエラーを根本から削減します。2026年現在では、少量の不良品データからAIが学習データを自動生成する技術や、熟練者の判断基準をAI化する取り組みも進んでおり、品質の安定化と省人化を強力に後押しします。高精度なAI外観検査装置の導入は、持続可能な生産体制の構築に不可欠と言えるでしょう。

【2026年最新】生成AIが鍵を握る外観検査AIの進化とトレンド

外観検査AIの世界は、2026年、大きな変革期を迎えています。このセクションでは、その最前線で何が起きているのかを深掘りします。最大の鍵は、少量のデータから多様な不良品画像を創出する「生成AI」によるデータ拡張です。これにより、これまで導入の障壁だったデータ収集の課題が解決されつつあります。さらに、画像以外の情報も活用するマルチモーダル検査やエッジAIの進化など、知っておくべき最新動向をわかりやすく解説します。

生成AIによる不良品データの自動生成と拡張

従来の外観検査AI導入における最大の障壁の一つが、学習に必要な「不良品データ」の収集でした。特に発生頻度の低い不良はサンプルを集めることが極めて困難で、導入の長期化や精度不足の大きな原因となっていました。

2026年現在、この課題を解決する切り札として生成AIの活用が急速に進んでいます。生成AIは、少数の不良品画像や、場合によっては良品画像のみから、現実にはまだ発生していない多様なパターンの不良品画像を自動で生成・拡張(データ拡張)します。これにより、データ収集にかかる時間とコストを劇的に削減し、これまで製造業のAI活用を阻んできたデータ不足の問題を解消します。実際に、従来3〜6ヶ月を要したAIモデルの構築を数週間に短縮した事例も報告されており、導入期間の短縮と検査精度の向上を両立する重要な技術となっています。

AIモデル構築期間を数週間にまで大幅短縮

従来、AIモデルの構築には不良品データの収集やアノテーション作業に3〜6ヶ月を要するのが一般的でした。しかし2026年現在、生成AIの活用がこの課題を解決し、モデル構築期間を数週間にまで大幅に短縮しています。これは、少数の不良品画像をもとに、AIが多様なパターンの欠陥画像を自動で生成する技術です。データ収集のボトルネックを解消し、迅速なPoC(概念実証)を可能にします。実際に、米国のスタートアップUnitX社はこの技術により構築期間を数週間に短縮したと報告しており、製造業のAI導入を加速させる大きな要因となっています。

人間とAIの協調学習で検査精度がさらに向上

AI単独では判断が難しい未知の不良や、官能検査に近い微妙な欠陥への対応は、長らく課題とされてきました。しかし2026年現在、この課題を解決する人間とAIの協調学習がトレンドとなっています。具体的には、AIが判断に迷った画像だけを自動で抽出し、人間の検査員に判断を仰ぐ「協働学習」が高度化。これにより、AIは運用後も継続的に学習を続け、未知の不良パターンに対する検知能力を向上させます。

さらに、熟練検査員の視線の動きや判断プロセスといった「暗黙知」をAIに学習させる技術も登場し、技能継承の課題解決にも貢献しています。こうしたアプローチは、なぜAI外観検査の導入は失敗するのかという問いに対する一つの答えであり、AIの判断根拠を理解する製造業のXAI活用法とも密接に関連しています。

自社に最適なシステムは?外観検査AIの選び方と比較ポイント

外観検査AIの導入を検討するものの、その選択肢の多さに戸惑う方も多いのではないでしょうか。近年では、少ないデータで高精度な検査を実現するスパースモデリング技術や、生成AIで不良品データを拡張するシステムなど、技術が急速に多様化しています。本章では、数ある製品の中から自社の課題解決に本当に役立つ外観検査AIを見極めるための、具体的な選び方と比較ポイントを詳しく解説します。

生成AIで不良品データを自動生成できるか

はい、生成AIで不良品データを自動生成することは可能です。これは、外観検査AIにおける2026年現在の重要なトレンドとなっています。製造現場では、発生頻度の低い不良品の学習データ収集が困難で、AIモデル構築の大きな障壁でした。生成AIは、少数の不良品画像や良品画像から、多様なパターンの不良品画像をシミュレートして自動生成します。このデータ拡張技術により、データ不足の問題を解消し、AIの学習期間を数ヶ月から数週間に短縮した事例も報告されています。データ収集の課題は、なぜAI外観検査の導入は失敗するかの大きな要因でしたが、生成AIの活用で導入のハードルは大きく下がっています。

人とAIの協調学習で継続的に精度を高められるか

結論から言えば、人とAIの協調学習によって精度を継続的に高めることは可能です。むしろ、これからの外観検査AI運用において最も重要なポイントと言えるでしょう。最新のシステムでは、AIが判断に迷うグレーゾーンの画像を自動で抽出し、熟練の検査員に判断を仰ぐ「人間とAIの協働学習」機能が高度化しています。

検査員がその画像に対して正解をフィードバックし、AIが再学習するサイクルを繰り返すことで、未知の不良や新たな不良パターンへの対応力が向上します。これは、熟練者の「暗黙知」をデジタルデータとしてAIに継承していくプロセスでもあります。こうした運用を怠ると、なぜAI外観検査の導入は失敗するのか、その典型的な原因となり得ます。導入後の継続的な改善こそが、AIの価値を最大化する鍵です。

導入やAIモデル構築はスムーズに行えるか

かつてAI導入の障壁とされた「大量の学習データ」と「専門知識」ですが、近年の技術革新により、そのハードルは大きく下がっています。特に、少数の不良品画像から多様なデータを自動生成する生成AIの活用が進み、データ収集の期間とコストを大幅に削減できるようになりました。また、数十枚程度の画像からでも高精度なモデルを構築できる「スパースモデリング」といった技術も普及しています。さらに、専門知識がなくても直感的な操作でAIモデルを構築できるノーコード・ローコードのプラットフォームも増えており、現場担当者が主導で導入を進めることも可能です。技術的なハードルが下がった今でも、なぜAI外観検査の導入は失敗するのか、その要因を事前に把握しておくことが成功の鍵となります。

人間とAIの協調も実現!外観検査AIの具体的な活用事例

外観検査AIの導入は、自動車や半導体といった業界にとどまらず、今や多岐にわたる製造現場で不可欠な技術となっています。単に不良品を見つけるだけでなく、AIが判断に迷う箇所を人間が補助し、AIを継続的に賢くする「人間とAIの協調」も実現。本章では、3D検査や生成AIといった最新技術を取り入れた事例も交えながら、外観検査AIが実際にどのような成果を上げているのか、具体的な活用事例を詳しくご紹介します。

AIと検査員が協調学習し検査精度を向上

外観検査AIは、単独で検査を完結させるだけでなく、人と協調して学習するフェーズに入っています。最新のシステムでは、AIが判断に迷う微妙な不良や未知の欠陥を自動で抽出し、経験豊富な検査員に判断を仰ぐ「協調学習」機能が進化しています。検査員がフィードバックした結果をAIが追加学習することで、まるでOJTのように賢くなり、検査精度が継続的に向上します。この仕組みは、熟練検査員の「暗黙知」をAIに移植し、技術継承を進める上でも極めて有効です。AIに任せきりにしないこのアプローチこそ、なぜAI外観検査の導入は失敗するのか、という課題への一つの答えと言えるでしょう。

生成AIで不良品データを増やし学習を高速化

外観検査AIの導入において、大きな壁となるのが学習に必要な不良品データの収集です。特に品質管理が行き届いた生産ラインでは、希少な不良品サンプルを十分に集めることが困難でした。この課題を解決する最新技術として、2026年現在、生成AIによるデータ拡張が注目されています。これは、少数の不良品画像から多様なパターンの欠陥画像をAIが自動で生成する技術です。これにより、データ収集にかかる期間を大幅に短縮し、AIモデルの学習を高速化。米国のスタートアップ企業の事例では、従来3〜6ヶ月かかっていたAIモデル構築が数週間に短縮されたと報告されています。この技術は、導入のハードルを下げ、製造業のAI活用をさらに加速させる鍵となっています。

目視検査をAIが補助しヒューマンエラーを削減

外観検査AIは、検査を完全に自動化するだけでなく、熟練検査員を補助する形でも活用が広がっています。2026年現在、作業者の見落としや手順ミスを防ぐことを目的とした「POKAMIRU」のような目視検査補助システムも登場。これは、AIが検出した異常候補や判断に迷う箇所のみをモニターに表示し、最終確認を人に委ねる仕組みです。検査員の負担を大幅に軽減し、集中力の低下による見逃しといったヒューマンエラーを効果的に削減します。さらに、熟練者の判断をAIが学習し続ける「人間とAIの協調学習」も進化しており、こうした製造業のAI活用は、検査品質の標準化と技能伝承の課題解決にも貢献します。

スムーズな導入を実現するための4ステップ

「AIの導入はコストも手間もかかる」というイメージは過去のものになりつつあります。2026年現在、生成AIによる学習データの自動生成や、専門知識が不要なプラットフォームの登場により、外観検査AIの導入はかつてないほど身近になりました。しかし、成功のためには押さえるべきポイントがあります。本セクションでは、スムーズな導入を実現するための具体的な4ステップを順を追って解説していきます。

ステップ1: 生成AIで不良品データを準備し導入を効率化

外観検査AIの導入で最初の壁となるのが、学習に必要な「不良品データ」の収集です。特に、まれにしか発生しない不良品や、新製品立ち上げ時は十分な量のデータを集めるのが困難でした。この課題を解決する最新技術が、生成AIによるデータ拡張です。少数の不良品画像や良品画像から、AIが多様なパターンの欠陥画像を自動で生成。これにより、データ収集の工数を大幅に削減し、導入期間の短縮と精度向上を実現します。実際、この技術でAIモデルの構築期間を数ヶ月から数週間に短縮した事例も報告されており、なぜAI外観検査の導入は失敗するかの大きな要因だったデータ不足問題を解消する鍵となります。

ステップ2: 人間とAIの協調学習でスモールスタートする

本格的な導入の前に、まずは人間とAIが協力する形でスモールスタートすることが成功の鍵です。いきなり全自動化を目指すのではなく、AIが判断に迷ったものだけを熟練の検査員が最終確認し、その結果をフィードバックする「協調学習」の仕組みを構築します。これによりAIは継続的に学習し、未知の不良品への対応力を高めていきます。2026年現在では、数十枚の画像から学習できる「スパースモデリング」のような技術も普及しており、特定の製品やラインに絞って試験導入しやすくなりました。このような段階的アプローチは、なぜAI外観検査の導入は失敗するといった事態を避け、現場の負担を抑えながらAIの精度を効果的に高めるための現実的な手法です。

ステップ3: 構築期間の短い最新AIモデルを選定する

AI導入の障壁となりがちなのが、学習データの収集とモデル構築にかかる長い期間です。しかし、最新技術の登場により、この課題は大きく改善されています。特に注目すべきは「生成AI」の活用です。少数の不良品画像から多様な欠陥画像を自動で生成し、データ不足を解消。海外では、従来3〜6ヶ月かかっていたモデル構築を数週間に短縮した事例も報告されています。また、数十枚といった少量の画像データからでも高精度なモデルを構築できる「スパースモデリング」のような技術も普及し始めています。こうした最新機能を搭載したツールを選定することで導入期間を劇的に短縮し、なぜAI外観検査の導入は失敗するのかという課題の一つを解決できます。

導入前に知っておくべき外観検査AIの課題と注意点

外観検査AIを導入すれば全てが解決する、というのは幻想にすぎません。2026年現在、生成AIによるデータ拡張といった技術革新は目覚ましいですが、AIが決して万能ツールではないという現実は変わらないのです。このセクションでは、導入後に「こんなはずではなかった」と頭を抱える前に知っておくべきAIの限界、そして導入が失敗に終わる典型的なパターンを、一切の忖度なしに解説します。

生成AIでも埋まらない不良品データの壁

生成AIで不良品データを増やせるという謳い文句に安易に飛びつくのは危険だ。確かに、この技術は少数の不良品画像から類似パターンを水増しできるが、それはあくまで既知の不良の「焼き増し」に過ぎない。AIが学習したことのない、全く新しい未知の不良をゼロから創造することは原理的に不可能である。

「データがないから生成AIで」という短絡的な思考こそ、導入失敗の典型パターンだ。元となる不良データの質が低ければ、生成されるのは無価値なデータばかりで、かえってAIの精度を混乱させる。そもそも不良品がほとんど出ないのなら、高額なAIに投資するより、不良を発生させないための工程改善に注力する方がよほど費用対効果は高い。AIは魔法の杖ではないことを肝に銘じるべきだ。

AI任せにできない運用体制と人的コスト

AIを導入すれば検査員が不要になるというのは、ベンダーが語る甘い幻想に過ぎない。実際には、AIの判断を監視し、未知の不良を教え込む「AIトレーナー」のような役割を担う人材が不可欠。結局、これまでとは質の異なる人的コストが新たに発生するだけだ。

よくある失敗は、導入後の運用体制を軽視するパターン。撮像環境の変化や新たな不良パターンに対応できず、AIの精度はみるみる劣化。誤検知を連発し、現場から「使えない」と烙印を押された高価なシステムが埃をかぶることになる。これは、AIの定期的な再学習と精度評価を怠った当然の結末と言える。

そもそも不良発生率が極端に低い製品や、品種が頻繁に変わる多品種少量生産の現場では、学習データの準備とメンテナンスコストが見合わない。安易に飛びつく前に、費用対効果を冷静に試算すべきだ。場合によっては、熟練者による抜き取り検査や、従来の画像処理の方がよほど現実的な選択肢となるだろう。

過信は禁物、AIが判断に迷うケースへの対処

AIを導入すれば検査員が不要になる、などと安易に考えているなら考えを改めるべきだ。AIは学習データにない未知の不良や、許容範囲か否か判断が分かれるグレースケールの欠陥には対応できない。AIの判定を鵜呑みにし、熟練検査員を安易に削減するのは、不良品を市場に流出させる典型的な失敗パターンである。

現実的な対処は、AIが判断に迷ったものを人間の検査員が最終確認する「人間とAIの協調学習」の体制を築くことだ。AIはあくまで高度な判断を下すためのアシスタントと割り切るべきだ。そもそも不良の定義が感覚的すぎる製品なら、高額な費用をかけてAI化するより、撮像環境の改善やルールベースの画像検査の方が費用対効果が高いケースも少なくない。

まとめ

本記事では、製造業で外観検査AIが注目される理由から、導入のメリット、最新トレンド、そして具体的な選び方までを網羅的に解説しました。検査精度の安定化やコスト削減といったメリットは大きいものの、自社に適したシステムを選び、スムーズに導入するには専門的な知見が不可欠です。

生成AIの登場により技術は日々進化しており、その可能性はますます広がっています。この記事を参考に、まずは自社の課題を整理し、品質向上に向けた第一歩を踏み出してみてはいかがでしょうか。

「AIでどの程度の精度が出るのか、まずは無料で知りたい」という方は、専門家による適用可能性診断をお試しください。