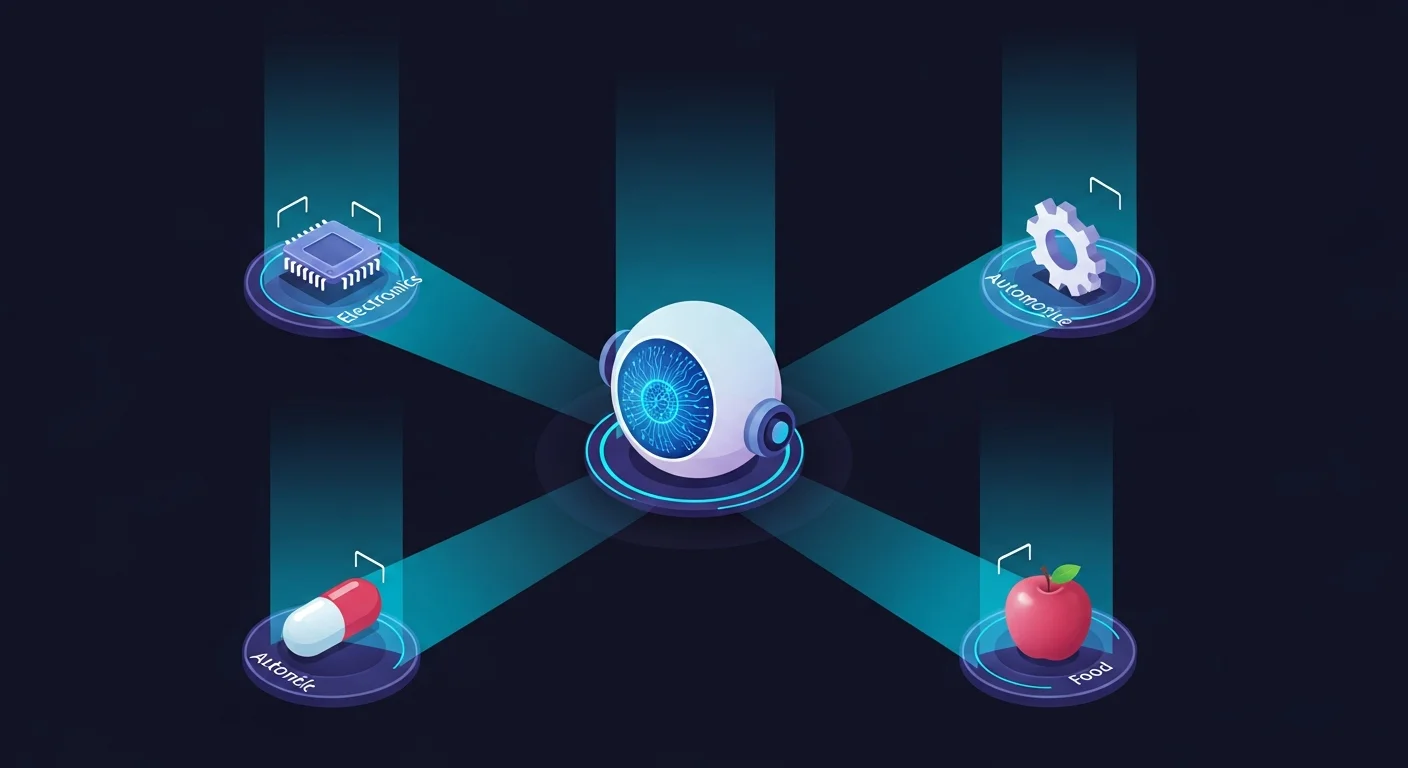

AI外観検査装置とは?従来の検査との違いを解説

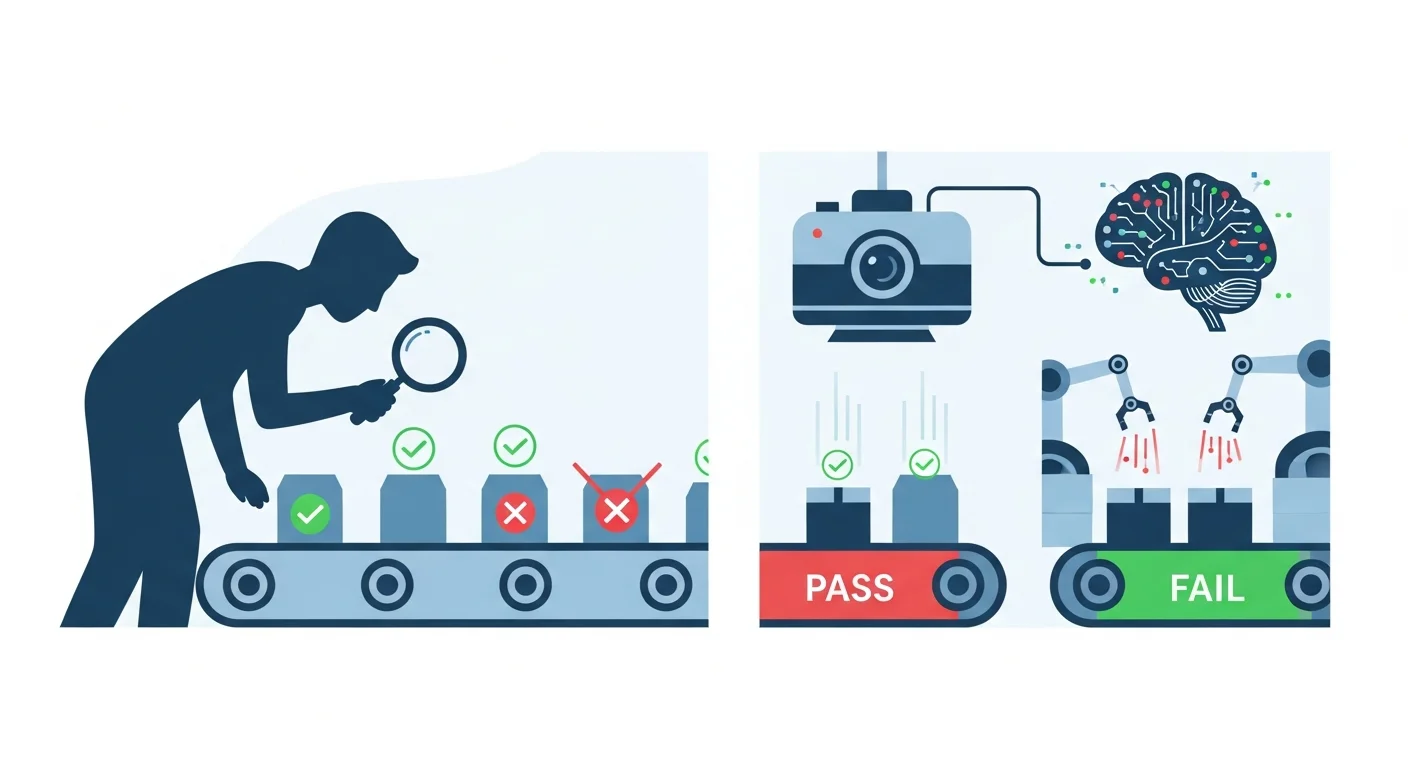

人による目視検査では、見逃しや判断基準のばらつきが長年の課題でした。こうした問題を解決し、検査精度を飛躍的に向上させるのがAI外観検査装置です。本章では、AIを活用した外観検査の基本的な仕組みから、従来の検査方法との決定的な違いまでを分かりやすく解説します。

AIが製品の傷や汚れを検知する仕組み

AI外観検査装置は、ディープラーニング(深層学習)という技術を用いて製品の傷や汚れを検知します。 この仕組みは、まず「良品」と「不良品」の画像を大量にAIに学習させることから始まります。 AIはそれらの画像データから、傷や汚れなどの特徴を自ら学習し、判断基準を構築します。

従来のルールベースの検査では難しかった、曖昧な形状の傷や、背景と見分けがつきにくい微細な汚れも、AIは人間のように「これは傷らしい」と柔軟に判断できます。 これにより、これまで熟練検査員の感覚に頼っていた複雑な検査の自動化が可能となり、検査精度の安定化と向上を実現します。

従来の目視検査とAI検査の精度の違い

従来の目視検査では、検査員の習熟度や疲労によって判断基準がばらつき、見逃しが発生しやすいという課題がありました。特に、複雑な形状の製品や微細な傷、判断が難しい色ムラなどは、安定した検出が困難でした。

一方、AI外観検査装置は、一貫した基準で24時間安定して検査を実行できます。ディープラーニングを活用することで、これまで熟練者でなければ判断できなかった曖昧な不良も定量的に判断し、高い精度で検出します。これにより、製品の品質を安定させ、過検出や見逃しを大幅に削減することが可能です。

AI外観検査を導入する3つのメリット

AI外観検査装置の導入には、大きく3つのメリットがあります。

-

検査精度の向上と安定化

AIは、ディープラーニングによってこれまで見逃しがちだった微細な傷や複雑な不良も高精度に検出します。熟練検査員の経験や勘に頼らず、常に一定の基準で検査できるため、製品の品質が安定します。 -

人手不足の解消と生産性向上

人による目視検査の工程を自動化することで、検査スピードが飛躍的に向上します。これにより、慢性的な人手不足の課題を解決し、検査員をより付加価値の高い業務へ配置転換することも可能です。 -

データ活用による根本的な品質改善

不良の種類や発生箇所、頻度といった検査データを蓄積・分析できます。このデータを製造工程にフィードバックすることで、不良発生の原因を特定し、歩留まりの改善やコスト削減に繋げることができます。

AI外観検査で精度が向上する3つの理由

AI技術の進化により、外観検査の分野は大きな変革を遂げています。これまで人の目に頼っていた作業をAI外観検査装置に置き換えることで、なぜ精度が向上するのでしょうか。本セクションでは、AIが持つ学習能力や、人間では難しい微細な欠陥の検出、そして判定基準の均一化という3つの観点から、AIによる外観検査がもたらす精度の向上について詳しく解説します。

人的ミスの削減と24時間安定稼働

従来の目視検査では、検査員の熟練度や集中力によって精度にばらつきが生じ、見逃しなどの人的ミスが課題でした。特に、長時間の作業は検査員の心身に大きな負担をかけ、品質を維持しながらの24時間稼働は非常に困難です。

AI外観検査装置は、学習した一定の基準で休みなく検査を実行するため、人為的な判断の揺れや見逃しを根本から防ぎます。これにより、常に一定の精度での品質管理が実現可能です。さらに、システムは疲労することなく24時間365日の安定稼働ができるため、生産ラインを止めることなく、製品の品質向上と生産性の最大化を両立させることができます。

人間の目では見逃す微細な欠陥の検出

熟練検査員の目をもってしても、疲労や集中力の低下により、μm(マイクロメートル)単位の微細な傷や異物を見逃すリスクは避けられません。 こうした課題に対し、AI外観検査装置は大きな力を発揮します。

AI、特にディープラーニングを活用した画像認識技術は、膨大な正常品と不良品の画像データを学習することで、人間が言語化できないような複雑な特徴を捉えることが可能です。 例えば、電子基板の微小なハンダのクラック、ディスプレイの輝点・黒点、金属表面のヘアライン状の傷など、製品の性能に直結するものの目視では発見が困難な欠陥も、AIは一貫した基準で高速かつ正確に検出します。 これにより、検査工程の属人化を解消し、品質保証レベルを飛躍的に向上させることができます。

継続的なデータ学習による判定精度の向上

AI外観検査装置の最大の特長は、継続的なデータ学習によって自ら賢くなり続ける点です。従来のルールベースの検査装置では、事前に設定したルールから外れる未知の不良品を検出することは困難でした。

しかし、AI搭載の装置は、検査を通じて収集した新たな不良品データを追加学習させることができます。これにより、最初は見逃してしまった微妙なキズや、製造プロセスの変更によって生じた新しいタイプの不良も、次回からは正確に検出できるようになります。

つまり、運用すればするほど自社の製品や製造ラインに最適化され、熟練の検査員のような高精度な判定が実現します。この「成長する」という特性こそが、AI外観検査装置が精度を向上させ続ける最大の理由です。

【知らないと損】AI外観検査装置の選び方5つのコツ

AI外観検査装置を導入したいけれど、種類が多くてどれを選べば良いか分からない、ということはありませんか?装置選びに失敗すると、期待した効果が得られない可能性もあります。このセクションでは、自社に最適なAI外観検査装置を選ぶための5つの重要なコツを具体的に解説します。ポイントを押さえて、導入の失敗を防ぎましょう。

検査対象物とAIの相性を見極める

AI外観検査装置の導入を成功させるには、検査対象物とAIの相性を見極めることが不可欠です。特に、ディープラーニングを活用したAIは、個体差の大きい製品や不良の定義が曖昧な検査で真価を発揮します。例えば、食品の焼きムラや木材の木目、布の織りムラといった、従来のルールベースの検査では自動化が難しかった対象物はAIが得意とする分野です。一方で、金属表面の微細な傷や透明な物体の内部欠陥など、撮像環境や光学系の工夫がより重要になるケースもあります。導入を検討する際は、PoC(概念実証)や実際の検査対象物を使ったテストをベンダーに依頼し、費用対効果を慎重に評価することが成功への鍵となります。

導入後のサポート体制は充実しているか

AI外観検査装置は、導入して終わりではありません。長期的な安定稼働を実現するためには、ベンダーのサポート体制が極めて重要です。トラブル発生時の迅速な対応はもちろん、AI外観検査装置ならではのチェックポイントとして、AIモデルの再学習やチューニングに関するサポートの有無を確認しましょう。製造現場では、製品の仕様変更や予期せぬ不良品が発生するため、AIの精度を維持・向上させるための継続的な支援が不可欠です。導入後の操作トレーニングや、担当者が変わった際のフォロー体制も確認することで、安心して運用を続けられます。

費用対効果を十分にシミュレーションする

AI外観検査装置は高価な投資となるため、費用対効果を事前に詳しくシミュレーションすることが極めて重要です。装置本体の初期費用だけでなく、保守やAIの再学習にかかるランニングコストも正確に把握しましょう。

その上で、目視検査員の人件費削減や、検査自動化による生産性向上、不良品流出防止によるクレーム対応コストの削減といった、導入によって得られるリターンを具体的な数値で算出します。

これらの費用と効果を基に投資回収期間(ROI)を計算し、複数のメーカーの提案を比較検討することで、自社の課題解決に最も貢献するAI外観検査装置を選び抜くことができるでしょう。

精度を左右するAIの学習方法とアルゴリズム

AI外観検査装置の精度は、導入効果を大きく左右する最重要項目です。そして、その精度を根幹で支えているのが、AIの学習方法とアルゴリズムの存在です。本セクションでは、AIがどのようにして不良品を学習するのか、そしてその判断基準となるアルゴリズムにはどのような種類があるのかを詳しく解説します。自社の課題に合った最適なAI外観検査装置を選ぶために、欠かせない知識です。

AIの精度に直結する学習データの質と量

AI外観検査装置の精度は、学習に用いるデータの「質」と「量」に大きく左右されます。十分な量の学習データは、AIが多様な不良パターンを認識し、未知の欠陥に対する検出能力(汎化性能)を高めるために不可欠です。

しかし、単に量を増やすだけでは精度は向上しません。傷や汚れ、欠けといった様々な種類の不良品データを網羅し、それらが「どのような不良か」を正確にタグ付けした質の高い教師データが重要になります。特に、発生頻度の低い不良品のデータ収集は困難ですが、近年では少量のデータでも効率的に学習できるAIアルゴリズムや、データを擬似的に増やすデータ拡張(Data Augmentation)といった技術でこの課題を克服できます。

AIの学習方法3種類(教師あり・なし・強化学習)

AIの学習方法には、主に「教師あり学習」「教師なし学習」「強化学習」の3種類があり、これらが外観検査の精度を大きく左右します。教師あり学習は、あらかじめ「キズ」「汚れ」などの正解ラベルを付けた大量の画像データでAIをトレーニングする方法です。特定の不良品を高い精度で検出したい場合に有効です。一方、教師なし学習は、正常品のデータのみを学習させ、それと異なるパターンを「異常」として検知します。これにより、未知の不良や稀にしか発生しない欠陥の検出が可能になります。強化学習は、AIが試行錯誤を繰り返しながら最適な判断基準を自ら学習していく方法です。それぞれの特性を理解し、自社の検査対象や目的に合った学習方法を選ぶことが、AI外観検査装置の精度を最大限に引き出す鍵となります。

代表的なアルゴリズムの種類とその選び方

AI外観検査で主に使われるアルゴリズムには、物体検出(Object Detection)とセグメーションの2種類があります。 どちらを選ぶかは、何をどこまで検出したいかによって決まります。

物体検出は、製品の傷や異物などの異常箇所を四角い枠で囲み、その位置と大きさを特定する手法です。 欠陥の「有無」や「大まかな場所」をスピーディーに把握したい場合に適しています。

一方、セグメンテーションは、画像をピクセル単位で解析し、異常箇所の正確な形状や範囲を特定する技術です。 例えば、金属表面の微細な傷や、背景との色の差が少ない汚れなど、判別が難しい複雑な欠陥を厳密に検査したい場合に有効です。

このように、「検出したい欠陥の特性」と「求める精度」に応じて最適なアルゴリズムを選択することが、AI外観検査装置の能力を最大限に引き出す鍵となります。

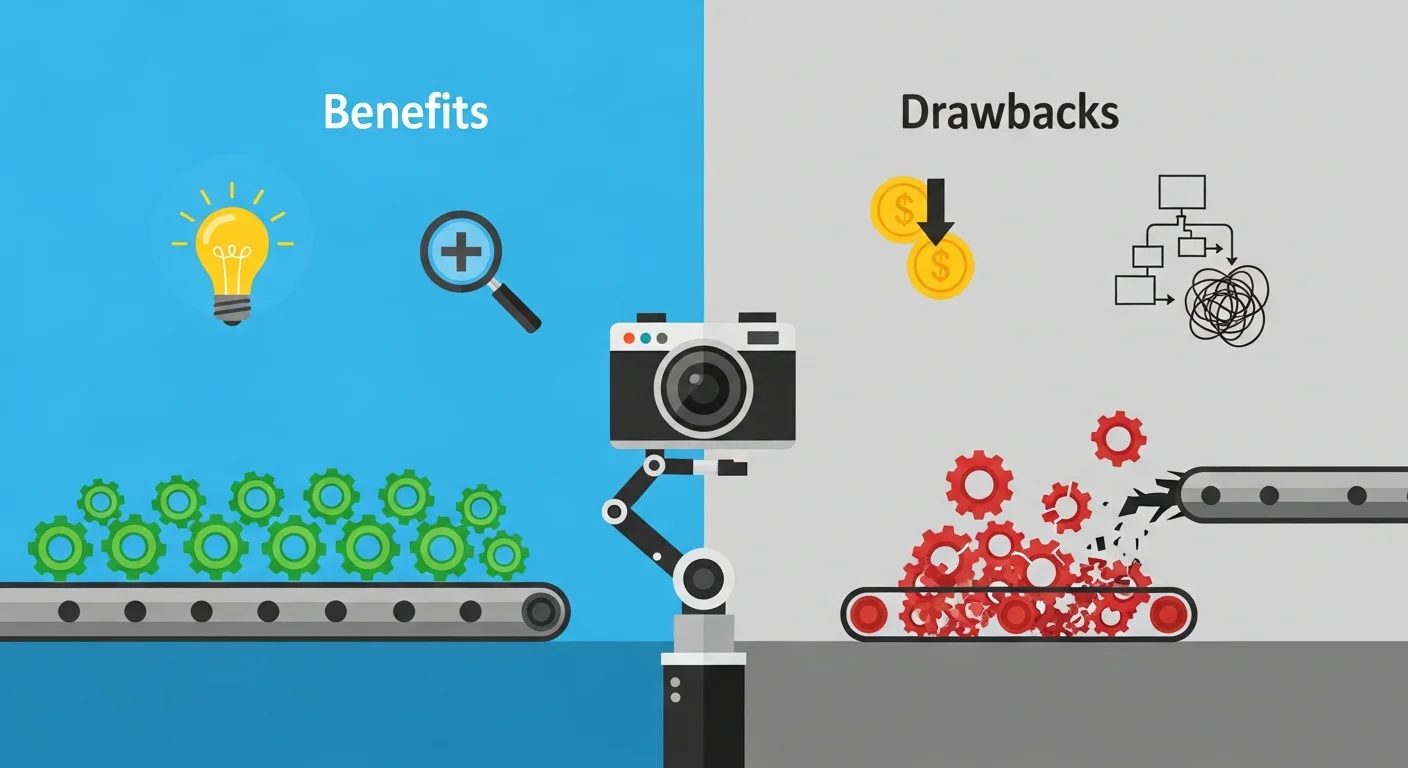

AI外観検査装置の導入メリット・デメリット

AI外観検査装置の導入は、検査の精度向上や自動化による効率アップなど、多くのメリットが期待できます。しかし、コスト面や運用面でのデメリットも存在するため、導入後に後悔しないためには両側面を理解しておくことが重要です。本章では、AI外観検査装置を導入する上でのメリット・デメリットをそれぞれ具体的に解説します。

精度向上や人件費削減など導入のメリット

AI外観検査装置を導入する最大のメリットは、検査精度の飛躍的な向上です。ディープラーニングを活用したAIは、これまで熟練の検査員の経験と感覚に頼っていた官能検査の課題であった「検査基準のばらつき」をなくし、微細なキズや異物、色ムラなどを安定して検出します。これにより、ヒューマンエラーによる見逃しを防ぎ、品質の安定化が図れます。

また、検査工程の自動化は人件費の削減にも直結します。目視検査員を削減できるだけでなく、採用や教育にかかるコストも抑制可能です。24時間稼働も可能なため、生産性の向上にも大きく貢献し、人手不足に悩む製造現場の課題解決策となります。

導入コストや専門人材確保などデメリット

AI外観検査装置はメリットが大きい一方で、導入にはいくつかの課題も存在します。まず、高額な初期導入コストが挙げられます。装置本体に加え、高性能なカメラや照明、システムを連携させるための開発費用など、想定以上のコストがかかる場合があります。

また、AIの性能を最大限に引き出すためには、AIに関する専門知識を持つ人材が不可欠です。しかし、AIモデルの構築や運用、メンテナンスを行える人材の確保や育成は容易ではありません。さらに、AIの精度を向上させるには、大量の良品・不良品データを学習させる「アノテーション」という作業が必要で、これには多大な時間と労力がかかります。これらのデメリットを理解し、費用対効果を慎重に見極めることが導入成功の鍵となります。

導入効果を最大化するための比較ポイント

AI外観検査装置の導入効果を最大化するには、自社の課題解決に直結する比較検討が不可欠です。注目すべきは「検査精度」「AIの学習・運用」「サポート体制」の3点です。

まず、検査精度については、カタログスペックだけでなく、必ず自社の検査対象物を用いた実証テスト(PoC)で評価しましょう。次に、AIの学習・運用の柔軟性も重要です。少量データでの学習や、新たな欠陥への追加学習が容易かを確認することで、多品種生産にも対応しやすくなります。最後に、導入後のサポート体制です。トラブル対応や精度改善の相談など、継続的な支援が受けられるかは長期的な成果を左右します。これらのポイントを総合的に比較し、判定基準の均一化と生産性向上を実現する最適な装置を選びましょう。

【業界別】AI外観検査装置の導入事例

AIを活用した外観検査装置は、今や製造業をはじめとする多様な業界で導入が進んでいます。従来の検査装置では難しかった複雑な検査も、AIの活用により人間に近い精度で自動化できるためです。本セクションでは、実際にAI外観検査装置が各業界でどのように活用され、品質向上や生産性アップに貢献しているのか、具体的な導入事例を詳しくご紹介します。自社での活用イメージを膨らませる参考にしてください。

自動車業界での導入事例:部品の精密検査

自動車業界では、エンジンやトランスミッションといった重要部品に、人命に関わるため極めて高い品質が求められます。しかし、複雑な形状の部品に発生する微細なキズや打痕、バリなどを従来の外観検査装置や目視で見つけ出すのは困難で、検査員のスキルによる属人化が課題でした。

そこで注目されているのが、AI外観検査装置の導入です。AIは、ディープラーニングを用いて熟練検査員の「目」を再現し、これまで検出が難しかった複雑な形状の部品や、定義の難しいあいまいな不良品も高精度に識別します。これにより検査の自動化と品質の均一化が実現し、ヒューマンエラーの削減と生産性向上に大きく貢献しています。

電子部品業界での導入事例:微細な欠陥検出

電子部品業界では、製品の小型化・高密度化に伴い、目視では発見が困難なマイクロメートル単位の微細な欠陥が品質を大きく左右します。特に、半導体ウェハーやプリント基板の検査では、従来の画像処理技術では判別が難しかった微細なキズや異物、パターンの欠けが見逃され、不良品流出のリスクが課題でした。

ここにAI外観検査装置を導入することで、解決が可能になります。ディープラーニングを活用したAIは、熟練検査員の「暗黙知」を学習し、正常品とのわずかな差異を異常として検出します。これにより、これまで見逃されてきた微細な欠陥も高精度で自動検出できるようになり、検査品質の安定化と生産性の向上を両立させています。

食品業界での導入事例:異物混入や包装不良の検知

食品業界では、異物混入や包装不良が消費者の安全を脅かし、企業ブランドを大きく損なうため、極めて厳格な品質管理が求められます。 これまで熟練作業員の目視に頼ることが多かった検査ですが、人手不足や判断基準のばらつきが課題でした。

そこで活躍するのがAI外観検査装置です。AI、特にディープラーニングを活用することで、これまで機械での判別が難しかった不定形な食品の個体差(焼き色のムラや形の不揃いなど)を学習し、その中から微小な異物や傷だけを高い精度で検出できます。 また、包装フィルムのシール不良や印字かすれといった細かな包装不良も見逃しません。 AIの導入により、検査の自動化と高精度化を実現し、食品の安全性向上と生産効率アップを両立させることが可能です。

まとめ

本記事では、AI外観検査装置の基本から精度向上の理由、そして導入で後悔しないための選び方のコツを網羅的に解説しました。AIを活用した外観検査装置は、人による目視検査のばらつきをなくし、微細な不良の検出精度を飛躍的に向上させます。 その性能を最大限に引き出すには、自社の課題に合ったAIの学習方法やアルゴリズムの選定が不可欠です。 この記事で紹介した選び方のポイントを参考に、ぜひ最適な装置の導入を検討し、品質と生産性の向上を実現してください。まずは専門家へ相談することから始めてみましょう。