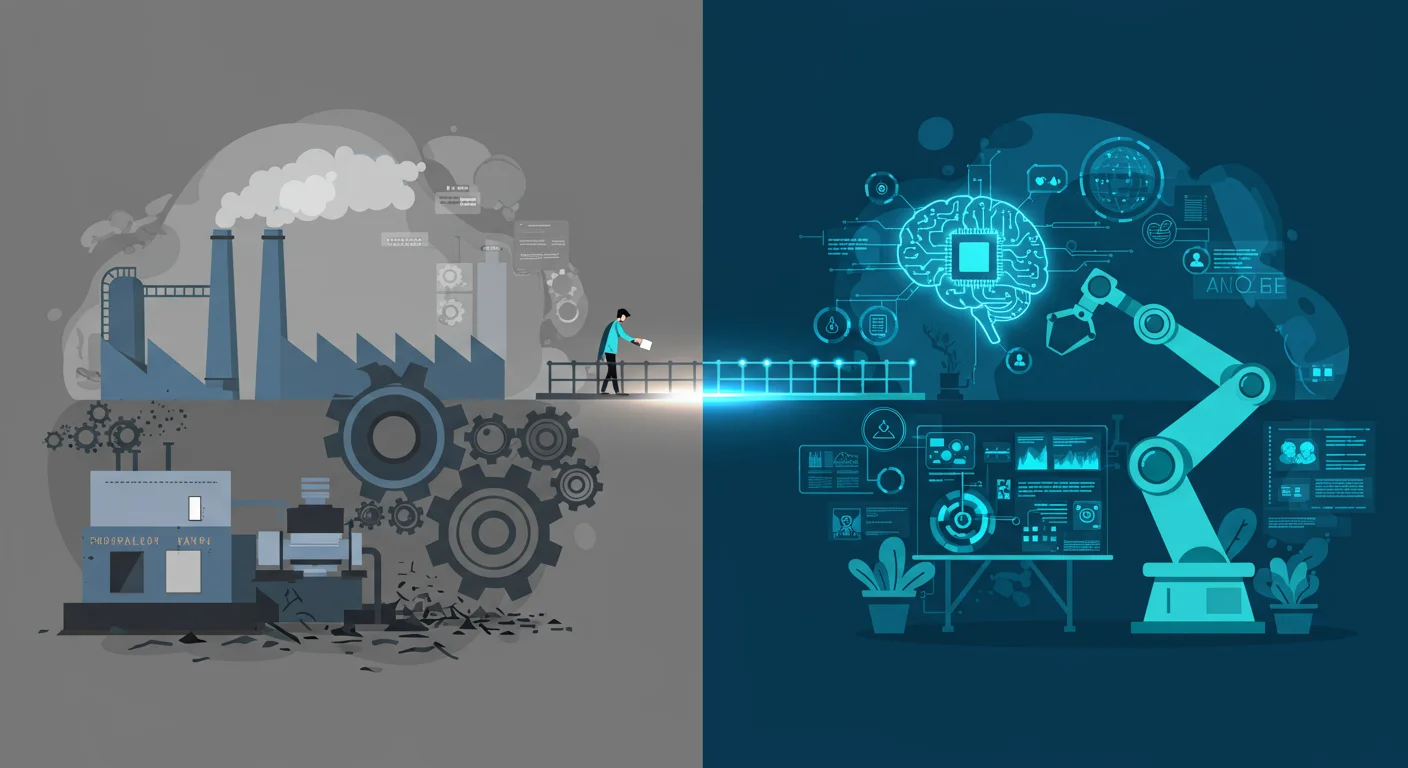

今、製造業にDXが求められる背景

少子高齢化による労働人口の減少、熟練技術者からの技術継承問題、そしてグローバルな競争の激化。日本の製造業は今、多くの構造的な課題に直面しています。こうした複合的な課題を乗り越え、持続的な成長を遂げるための鍵として、デジタルトランスフォーメーション(DX)の推進が不可欠です。本章では、なぜ今、製造業にDXが求められているのか、その背景を詳しく解説します。

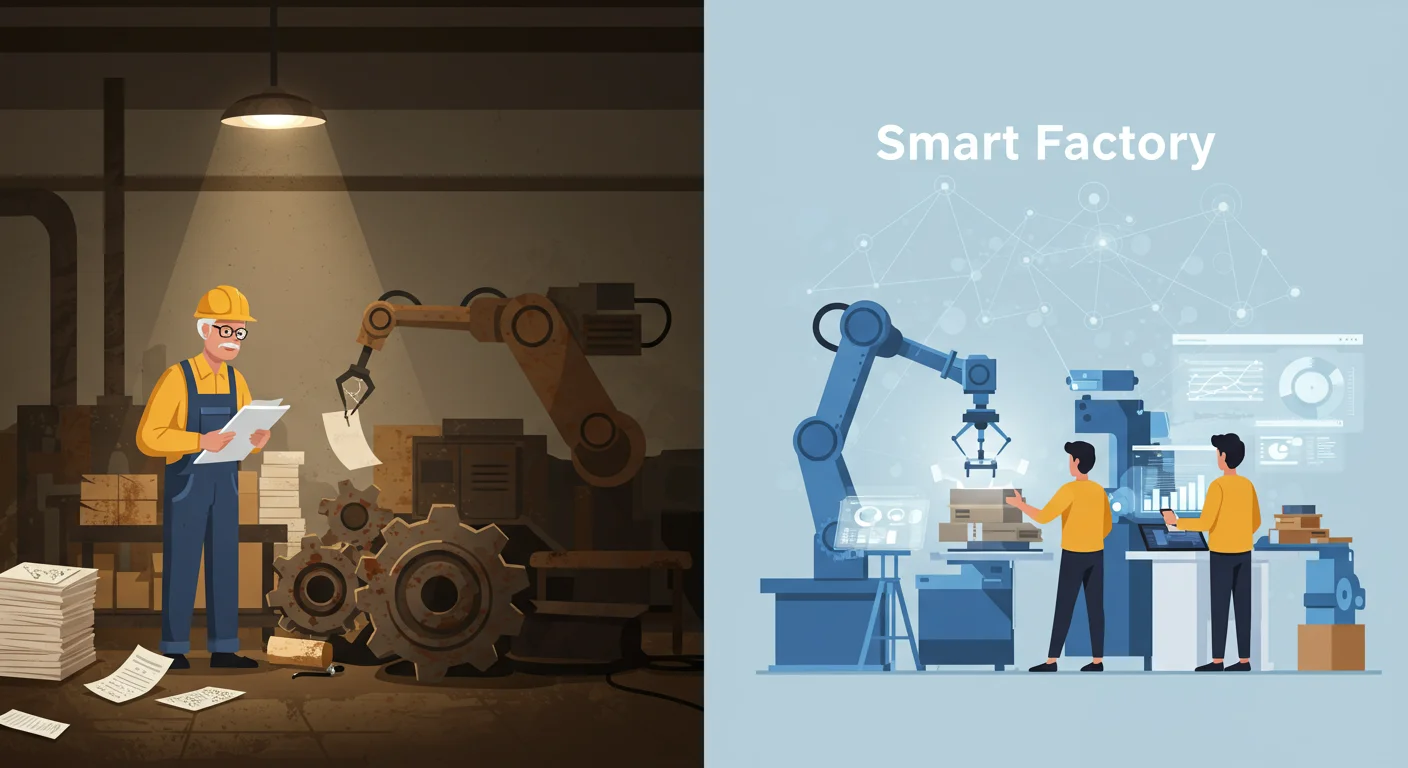

深刻化する人手不足と技術継承の課題

製造業では、少子高齢化による労働人口の減少が深刻な人手不足を引き起こしています。特に、現場を支えてきた熟練技術者の大量退職が進む一方で、若手人材の確保は困難を極めています。この状況が引き起こす最大の課題が、熟練工の持つ「勘」や「コツ」といった暗黙知の継承断絶です。従来のOJTだけでは技術の伝承が間に合わず、品質の低下や競争力の喪失に直結しかねません。そのため、IoTセンサーで熟練工の動きをデータ化したり、AR技術で遠隔指導を支援したりするなど、DXによる技術の形式知化と省人化が事業継続の鍵を握っています。

多様化する顧客ニーズと市場競争の激化

現代の市場では、顧客の求めるものが画一的な大量生産品から、個々の要望に応える多品種少量生産へと大きくシフトしています。短納期化や品質要求の高度化も進み、従来の勘と経験に頼った生産体制では対応が追いつかなくなっています。さらに、コスト競争力のある新興国メーカーの台頭や異業種からの参入により、市場競争は熾烈を極めています。このような状況で勝ち抜くには、DXによるデータ活用が不可欠です。顧客データからニーズを的確に予測し、IoTで生産ラインを最適化することで、柔軟かつ効率的な生産体制を構築し、新たな付加価値を創出することが求められます。

老朽化したシステムの限界と「2025年の崖」

多くの製造現場では、長年運用してきた基幹システムが老朽化・複雑化し、業務効率化の大きな障壁となっています。部門ごとにシステムが孤立する「サイロ化」によって、設計・生産・在庫管理のデータが分断され、サプライチェーン全体の最適化や迅速な経営判断が困難な状況です。このレガシーシステム問題こそ、経済産業省が警鐘を鳴らす「2025年の崖」の本質に他なりません。保守コストの増大やIT人材の不足が続けば、国際競争力の低下は避けられません。DXによるシステム刷新は、この崖を乗り越え、持続的な成長を実現するために不可欠な一手です。

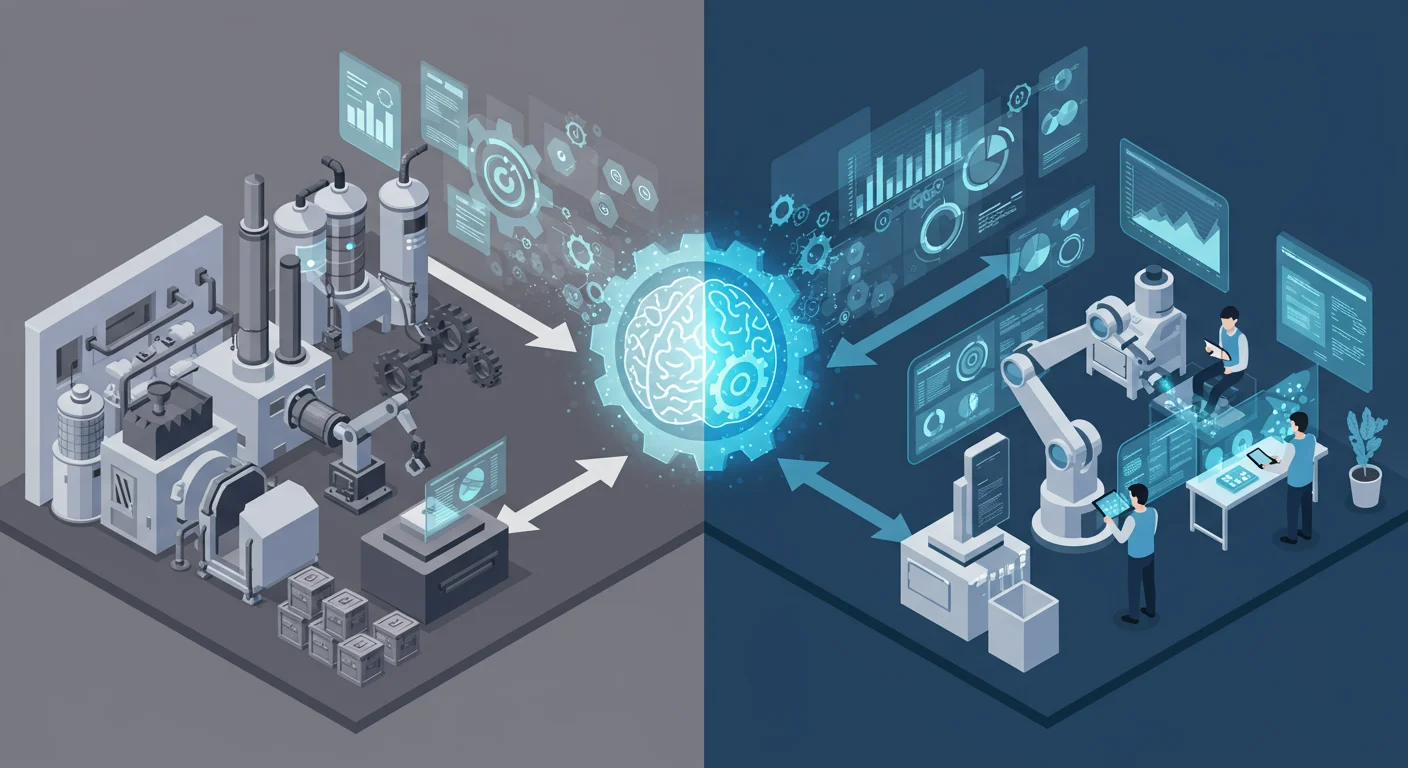

製造業がDXを推進する具体的なメリット

製造業がDXを推進することで、単なる業務効率化にとどまらない多くのメリットが生まれます。生産性の向上やコスト削減はもちろん、熟練技術の継承、データに基づいた品質管理の高度化、さらには新たなビジネスモデルの創出にも繋がる可能性があります。ここでは、DXが現場から経営までにもたらす具体的なメリットを、多角的な視点から詳しく解説していきます。

生産プロセスの最適化による品質と生産性の向上

製造現場では、熟練技術者の経験や勘に頼った作業、設備の突発的な停止といった課題が根強く残っています。DXは、これらの課題をデータ活用によって解決します。例えば、IoTセンサーで収集した稼働データをAIが分析し、最適な加工条件を導き出すことで、技術を標準化し品質を安定させることが可能です。さらに、設備の異常を事前に検知する「予知保全」を導入すれば、予期せぬライン停止を未然に防ぎ、稼働率を最大化できます。このように、生産プロセス全体をデジタルで可視化・最適化することが、競争力強化に直結します。

熟練技術の継承と深刻な人手不足の解消

製造業では、熟練技術者の高齢化による技術継承の断絶と、慢性的な人手不足が深刻な経営課題です。DXは、これらの課題に対する有効な解決策となります。例えば、IoTセンサーで熟練者の機械操作や作業環境をデータ化し、勘やコツといった「暗黙知」を誰もが参照できる「形式知」へ変換できます。また、ARグラスを通じた遠隔作業支援は、若手技術者の育成を効率化します。さらに、AIによる外観検査の自動化やロボットの導入は、省人化を直接的に実現し、限られた人材をより付加価値の高い業務へ集中させることが可能になります。

新たな付加価値の創出と競争力の強化

DX推進は、単なる業務効率化に留まらず、新たなビジネスモデルを創出する原動力となります。例えば、製品にIoTセンサーを組み込み、稼働データをリアルタイムで収集・分析。これにより、故障を予測する予知保全サービスや、顧客の利用状況に応じた運用コンサルティングといった付加価値の高いサービス提供が可能になります。こうした「モノ売り」から「コト売り」への転換は、激化する価格競争から脱却し、顧客との継続的な関係を構築する上で不可欠です。結果として、他社にはない独自の強みを確立し、持続的な競争優位性を確保することにつながります。

【事例で学ぶ】製造業DXの成功パターン

製造業のDX推進において、他社の成功事例は貴重な羅針盤となります。しかし、単に事例を眺めるだけでは、自社への応用は難しいでしょう。このセクションでは、実際に大きな成果を上げた企業の事例を紐解き、そこに共通する「成功パターン」を解説します。生産性向上から新たな価値創出まで、具体的な取り組みを参考に、自社のDX戦略を描くヒントを見つけてください。

属人化を解消するデータ活用と技術継承

製造業では、熟練技術者の「勘と経験」に頼る属人化が、技術継承の大きな壁となっています。この課題を解決するのが、IoTやAIを活用したデータ分析です。例えば、設備にセンサーを設置して稼働データを収集し、熟練者が判断していた「最適な設定値」や「異常の予兆」を数値化・可視化します。さらに、AIカメラで製品の良否判定基準を学習させたり、ウェアラブルデバイスでベテランの作業手順を記録・分析したりすることで、これまで言語化が難しかった暗黙知を形式知へと転換できます。こうして蓄積されたデータは、ARを活用した遠隔支援やデジタルマニュアルとなり、経験の浅い人材でも高品質な作業を再現可能にします。

IoT導入による生産ラインの見える化と効率化

熟練工の経験と勘に頼った生産ラインでは、突発的な設備停止や生産性のバラつきが大きな課題です。多くの成功企業が実践しているのが、既存設備に後付け可能なIoTセンサーの導入です。各設備の稼働状況や温度、振動といったデータをリアルタイムに収集し、ダッシュボードで一元的に可視化します。これにより、これまで見えなかったボトルネック工程が特定でき、データに基づいた人員配置や改善が可能になります。さらに、AIによる設備の異常予兆検知で計画的なメンテナンスを実現し、ダウンタイムを大幅に削減、生産効率を飛躍的に向上させます。

サプライチェーン全体の最適化によるコスト削減

従来のサプライチェーンでは、部門間の情報分断により需要予測の精度が低く、過剰在庫や欠品がコストを圧迫する大きな課題でした。ある自動車部品メーカーでは、DXの一環としてSCMシステムを導入。販売データから生産、在庫、物流までの情報を一元管理し、AIで需要を予測する仕組みを構築しました。これにより、サプライヤーとの情報共有も円滑化し、ジャストインタイムでの部品調達が実現。結果、在庫保管コストを大幅に削減し、急な需要変動にも対応できる強固な供給網を確立。サプライチェーン全体の最適化が競争力強化に直結した成功事例です。

製造業DXの推進を阻む壁と乗り越え方

多くの製造業でDXの重要性が叫ばれる一方、その推進には様々な壁が立ちはだかります。「何から手をつければいいかわからない」「思うように成果が出ない」といった悩みの原因は、人材不足やコスト、組織文化などにあるかもしれません。本セクションでは、DX化を阻む代表的な課題を明らかにし、それらを乗り越えるための具体的な解決策を詳しく解説します。

深刻なデジタル人材不足と育成・確保のポイント

製造業のDX推進において、デジタル人材の不足は深刻な課題です。IT業界との人材獲得競争が激化する中、外部からの採用だけに頼るのは困難と言えます。そこで重要になるのが、既存社員の「育成」と外部リソースの「確保」です。まず、現場の業務知識が豊富なベテラン社員にデータ分析などのデジタルスキルを学んでもらう「リスキリング」は極めて有効です。座学だけでなく、スモールスタートのプロジェクトで実践経験を積ませることが成長を促します。同時に、正社員採用に固執せず、副業・兼業人材や外部の専門家をプロジェクト単位で活用することも検討しましょう。自社の状況に合わせ、育成と確保の両輪で人材戦略を構築することが成功の鍵です。

高い導入コストと不明確な投資対効果(ROI)

製造業DXでは、生産ラインへのIoT機器導入や基幹システムの刷新に多額の初期投資が必要です。しかし、その効果が品質向上やリードタイム短縮といった直接的な売上として数値化しにくいため、明確なROIを示せず経営層の理解を得にくいのが実情です。

この課題を乗り越えるには、まず特定の工程や設備を対象にスモールスタートで実証実験(PoC)を行い、効果を検証することが有効です。また、ROIの評価軸として、売上だけでなく「不良品率の削減」「設備稼働率の向上」といった具体的なKPIを設定しましょう。ものづくり補助金などを活用しつつ、小さな成功事例を積み重ねることが、全社的なDX推進の鍵となります。

変化を阻む組織文化と縦割りの壁を壊す方法

製造業に根付く「前例踏襲」の文化や、設計・製造・品質保証といった部門間の縦割り意識は、DX推進の大きな障壁です。この壁を壊すには、まず経営層がDXの明確なビジョンと目的を全社に示し、失敗を許容する文化を醸成することが不可欠です。さらに、各部門からメンバーを選出した横断的なDX推進チームを立ち上げましょう。特定の製造ラインでIoTを導入するなど、スモールスタートで成功事例を作り、その成果を全社で共有することで、変革への抵抗感を和らげ、組織全体を巻き込む協力体制を築くことができます。

製造業DXを成功させるための重要な鍵

多くの企業がDXの重要性を認識しつつも、具体的な成果に繋げられずにいます。成功と失敗を分けるのは、いくつかの重要な鍵を理解し、実践できるかどうかにかかっています。本セクションでは、製造業のDXを軌道に乗せるために不可欠となる「組織文化の醸成」「明確なビジョン設定」「スモールスタート」といったポイントを、具体的なステップとともに詳しく解説します。

明確な目的設定と経営層のコミットメント

製造業のDXは、「AI導入」といった手段の目的化に陥りがちです。成功の鍵は、まず「熟練工の暗黙知を形式知化し技術継承に繋げる」「多品種少量生産に対応するためリードタイムを20%短縮する」など、自社の課題解決に直結する具体的な目標を掲げることです。

そして、この目標達成には経営層の強いコミットメントが不可欠となります。トップがDXのビジョンを全社に共有し、必要な予算と人材を確保する姿勢を明確に示すことで、部門の壁を越えた協力体制が構築されます。明確な旗印とトップの力強い後押しこそが、現場を動かし全社的な変革を成し遂げる原動力となるのです。

スモールスタートで成功体験を積み重ねる

製造業のDXを全社で一斉に進めるのは、現場の混乱や投資リスクを招きがちです。まずは特定の製造ラインや工程に絞り込みましょう。例えば、一台の主要設備にIoTセンサーを設置して稼働データを可視化する、あるいは紙の検査記録を特定の部署でタブレット入力に切り替えるといった取り組みが有効です。こうした小さな成功体験は、現場の抵抗感を和らげ、「DXは業務を楽にするものだ」という認識を広める何よりの材料となります。ここで得られた知見と具体的な投資対効果(ROI)を基に、効果的な施策を他部署へ横展開していくことで、着実に全社的な変革へと繋げられます。

DX推進を担う人材の育成と組織づくり

DXの成否は、高価なツール導入だけでなく、それを使いこなす人材と組織体制にかかっています。外部からの専門家採用と並行し、現場業務を熟知した社員のリスキリングが不可欠です。例えば、熟練技術者がデータ分析スキルを身につければ、長年の勘や経験をデータで裏付け、より精度の高い改善活動が可能になります。

組織面では、経営層が明確なビジョンを示し、製造、開発、IT部門などから成る部門横断の推進チームを立ち上げることが重要です。現場の声を積極的に吸い上げ、トライ&エラーを許容する文化を醸成し、全社一丸となって変革に取り組む体制を構築しましょう。

DX導入を成功に導く具体的な推進ステップ

DXを推進したいものの「何から手をつければ良いかわからない」と悩んでいませんか。DX成功の鍵は、明確なロードマップに沿って計画的に進めることです。本セクションでは、ビジョンの策定から体制構築、実行・評価、そして定着化まで、DX導入を成功に導くための具体的なステップを順を追って詳しく解説します。

経営課題の特定とDXの目標設定

DX推進の第一歩は、自社の経営課題を明確にすることから始まります。単にツールを導入する「DXの目的化」を避けるためです。例えば、製造業であれば「熟練技術者のノウハウ継承が進まない」、小売業なら「店舗とECの顧客データが分断され、機会損失を生んでいる」といった具体的な課題を、現場ヒアリングやデータ分析を通じて洗い出します。次に、その課題解決に向けた測定可能な目標(KPI)を設定します。「技術伝承マニュアルのデジタル化率80%達成」や「顧客単価の前年比120%向上」など、具体的数値でゴールを定めましょう。これにより、DXで何を成し遂げるべきかが全社で共有され、推進力が高まります。

スモールスタートで実証実験を実施

いきなり全社規模でDXを推進するのは、多大なコストと失敗リスクを伴います。まずは特定の部署や業務プロセスに範囲を絞り、スモールスタートで実証実験(PoC)を実施しましょう。例えば、製造業なら特定ラインの稼働状況可視化、営業部門なら一チームへのSFA試験導入などが考えられます。この段階で費用対効果を測定し、現場での操作性や既存システムとの連携といった実践的な課題を洗い出すことが目的です。実証実験で得られたデータと現場の声を基に計画を改善することで、本格展開時の手戻りを防ぎ、着実な成果へと繋げることができます。

効果検証を行い全社へ本格展開する

スモールスタートで得られた成果を、事前に設定したKPI(重要業績評価指標)に基づき定量的に評価します。例えば製造業であれば、「生産リードタイムの短縮率」や「設備稼働率の向上」といった具体的な数値で効果を測定することが不可欠です。検証で得られた成功モデルを「勝ちパターン」として標準化し、他部署や拠点へと横展開を図ります。その際、単に同じ仕組みを導入するのではなく、各部署の業務特性に合わせて調整を加える柔軟性が成功の鍵です。成功事例を社内報や勉強会で共有し、全社的な導入機運を高めましょう。

まとめ

本記事では、製造業にDXが求められる背景から、具体的なメリット、成功の鍵までを網羅的に解説しました。製造業のDXとは、単にITツールを導入することではなく、データとデジタル技術を活用して生産プロセスやビジネスモデル全体を変革し、新たな価値を創造する取り組みです。人手不足や技術継承といった課題を解決し、競争優位性を確立するための重要な経営戦略と言えます。成功には明確なビジョンとスモールスタートが不可欠です。まずは自社の課題を特定し、本記事で紹介したステップを参考に、変革への第一歩を踏み出してみてはいかがでしょうか。