スマートファクトリーとは?単なる自動化を超えた次世代工場の定義

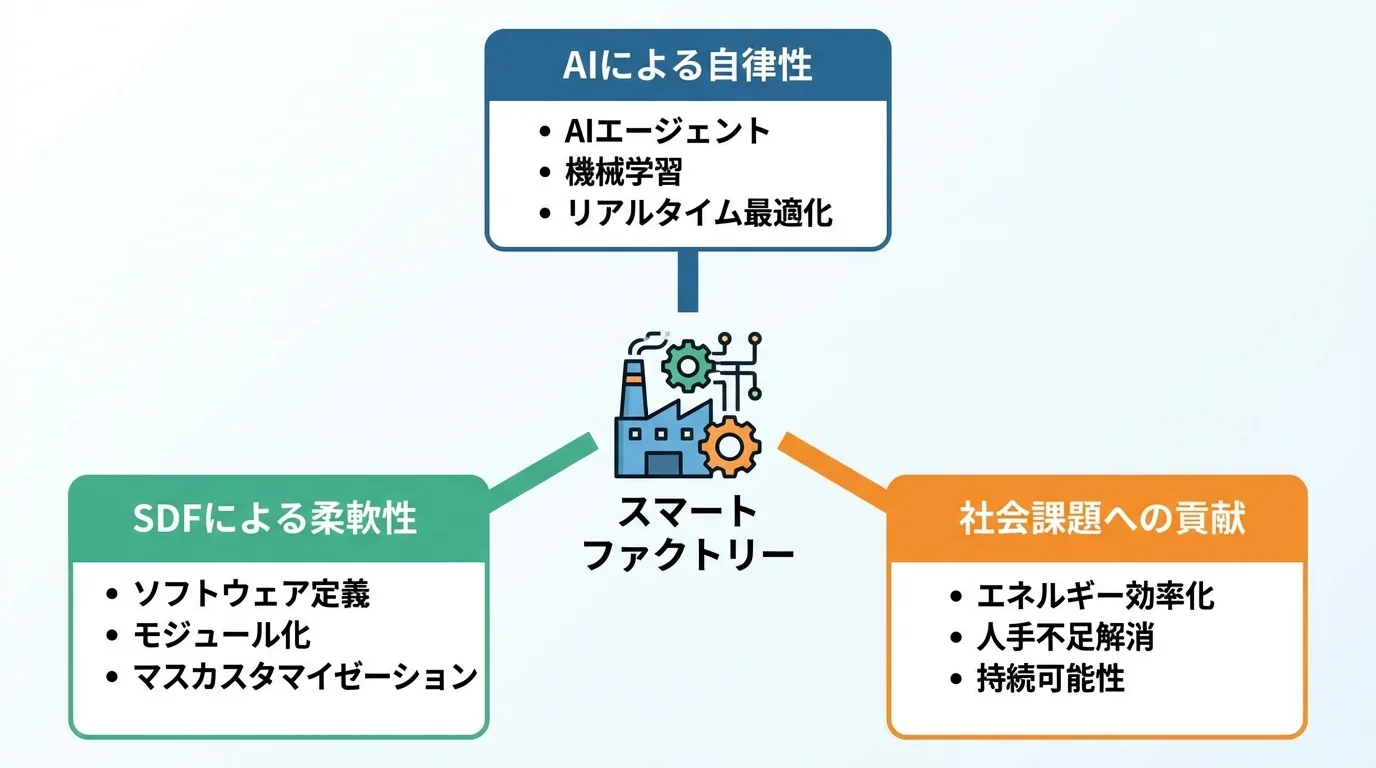

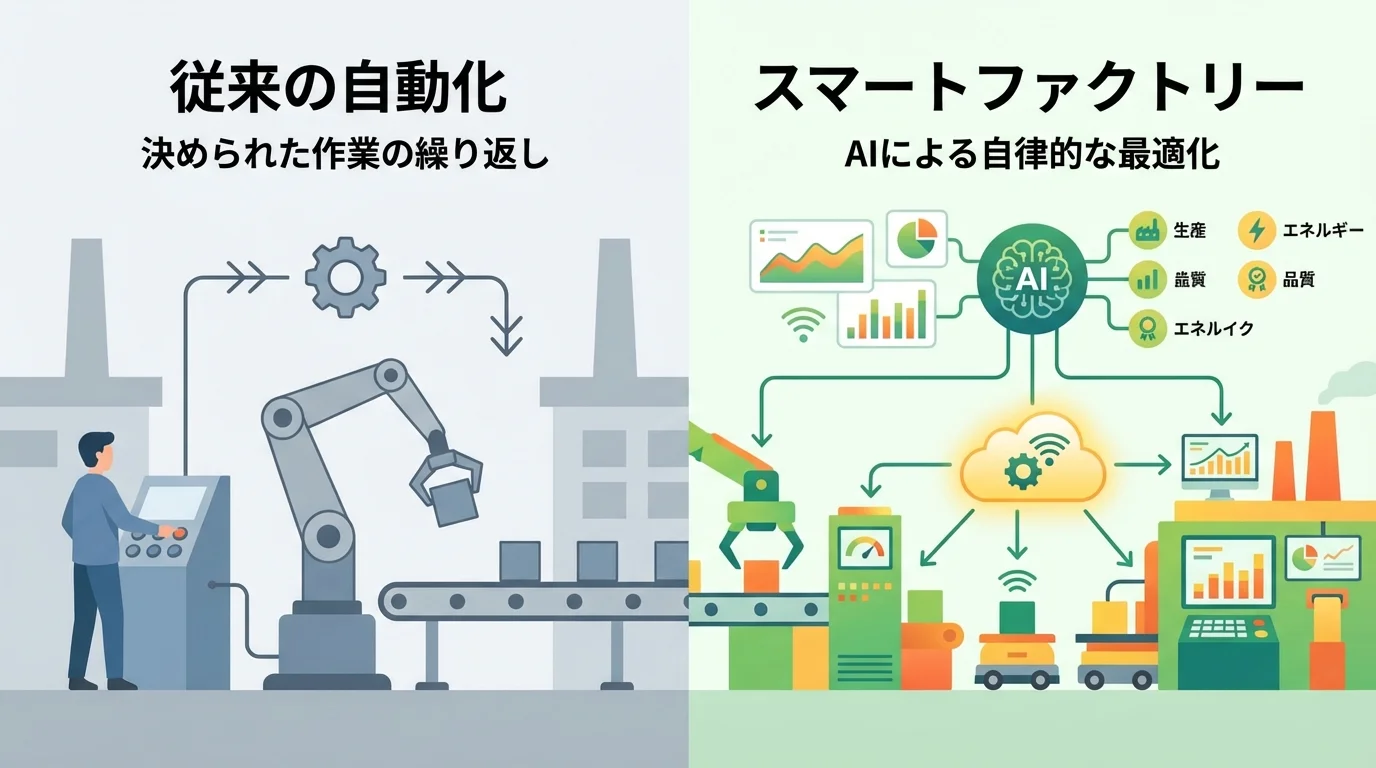

「スマートファクトリー」と聞いて、あなたはどのような工場を思い浮かべるでしょうか。単にロボットが並び、生産工程が自動化された無人工場を想像するかもしれません。しかし、その本質は大きく異なります。2026年現在のスマートファクトリーとは、IoTで収集した膨大なデータをAIが自律的に分析・判断し、製造プロセス全体を最適化する「考える工場」です。生成AIが設計を担い、デジタルツインが未来を予測するなど、もはや人間の想像を超える領域に達しています。では、この次世代工場の具体的な定義とは何か、その核心に迫ります。

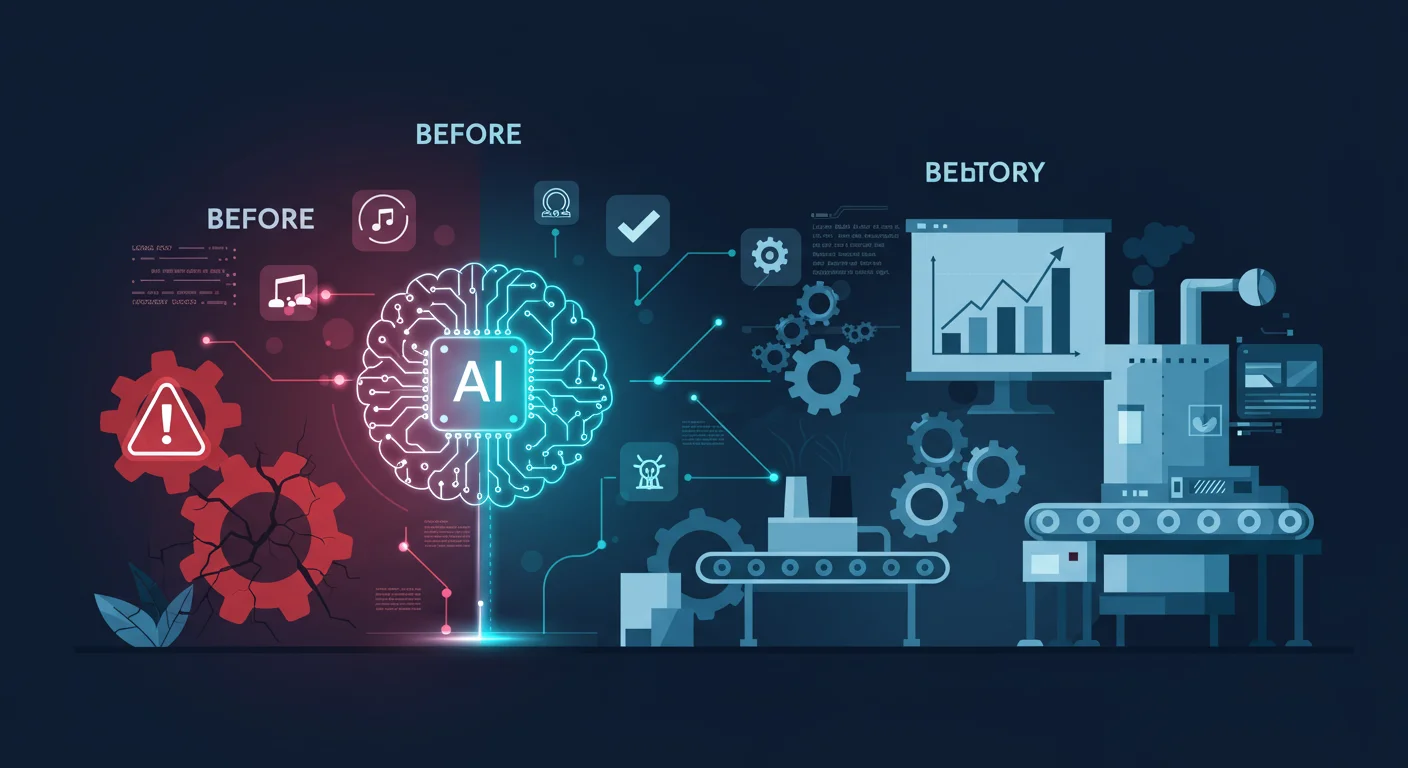

AIが自ら判断!次世代工場が実現する「自律性」とは

スマートファクトリーが目指す究極の姿、それが「自律性」です。これは、決められた作業を繰り返す従来の自動化とは異なり、AIが自ら状況を分析・判断し、工場全体を最適化する状態を指します。2026年現在、AIエージェントがリアルタイムの需要予測に応じて生産計画を自動で調整したり、設備の異常を予知してメンテナンスを自ら手配したりする動きが現実のものとなっています。さらに、IT(情報技術)とOT(制御技術)をAIが統合し、工場全体の作業指示や搬送を無人化する取り組みも加速。これは、インダストリー4.0とは何かを具体的に示す動きであり、人手不足やサプライチェーンの複雑化といった課題への本質的な解決策となる次世代工場の姿と言えるでしょう。

ソフトウェアが生産を変える?SDFがもたらす柔軟な体制

従来の工場では、生産ラインの変更は大規模な物理的作業を伴う硬直的なものでした。しかし今、ソフトウェア・デファインド・ファクトリー(SDF) という新しい設計思想がその常識を覆そうとしています。これは、物理的な生産設備とそれを制御するソフトウェアを分離する考え方です。これにより、市場の需要変動に応じてソフトウェアを更新するだけで、生産プロセスを迅速かつ動的に再構成することが可能になります。例えば、午前中は製品Aを、午後は全く仕様の異なる製品Bを製造するといった切り替えが、設備の物理的な変更なく行えるのです。この圧倒的な柔軟性こそが、多品種少量生産やパーソナライズが求められる現代市場で勝ち抜くための鍵となります。まさに、工場のあり方がハードウェア主導からソフトウェア主導へと転換する、インダストリー4.0とは何かを体現する動きと言えるでしょう。

人手不足も解決!社会課題に応えるスマートファクトリー

スマートファクトリーは、単なる生産性向上のためのツールではありません。それは、日本の製造業が直面する深刻な人手不足という社会課題に対する、極めて有効な処方箋でもあります。例えば、熟練技術者の高齢化と後継者不足は喫緊の課題ですが、2026年現在ではAIがベテランの判断基準を学習し、若手でも同等の品質検査を可能にする技術が実用化されています。これは、デンソーの事例にも見られるように、匠の技をデジタルデータとして継承する新たな形です。さらに、危険な作業や単調な繰り返し作業を協働ロボットが担うことで、人間はより付加価値の高い創造的な業務に集中できます。スマートファクトリーは、人を機械に置き換えるのではなく、人の能力を最大限に引き出し、魅力的な労働環境を創出することで、構造的な課題に応えるのです。これは「インダストリー4.0とは」で目指された効率化の先にある、人間中心の新たな工場の姿と言えるでしょう。

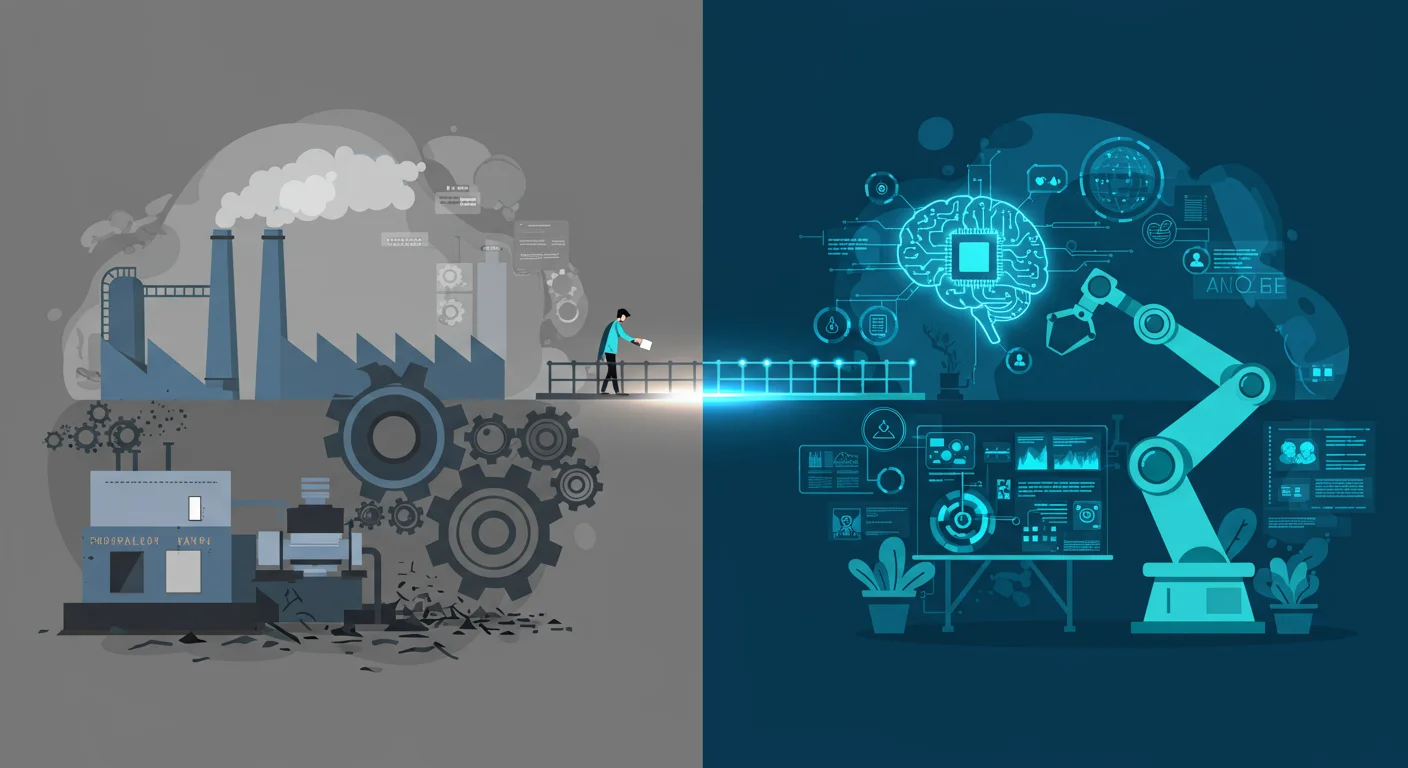

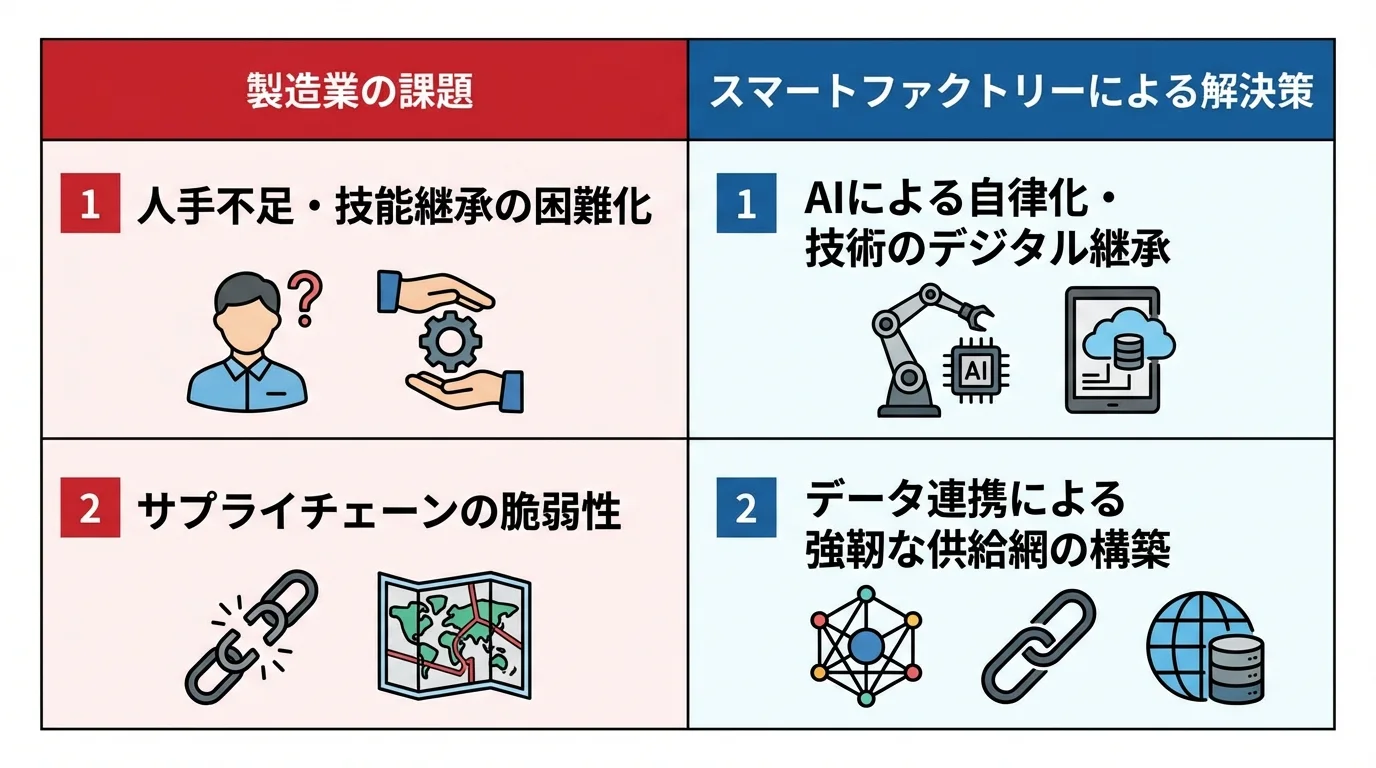

日本の製造業が抱える現実:深刻化する人手不足とサプライチェーンの課題

日本の製造業は今、少子高齢化による構造的な人手不足と、世界情勢の変動に絶えず揺さぶられるサプライチェーンという、二つの大きな課題に直面しています。単に働き手が減るだけでなく、熟練技術者の引退による技能継承の問題も深刻化の一途をたどっています。従来の改善活動の延長線上では乗り越えられないこの難局に、私たちはどう立ち向かうべきなのでしょうか。ここでは、多くの企業がスマートファクトリー化を急ぐ背景にある、製造現場のリアルな実態を深掘りします。

人手不足をAIが代替?自律的に動く工場の最新トレンド

人手不足という喫緊の課題に対し、AIが単なる作業代替にとどまらず、工場そのものを自律的に動かす時代が到来しています。2026年現在の最新トレンドは、AI自身が状況を判断し行動する「AIエージェント」の本格導入です。例えば、需要予測に基づき生産ラインを自動調整したり、設備の異常を予知してメンテナンスを自ら手配したりと、人間の介在を最小限に抑える動きが現実のものとなっています。さらに、生成AIが最適な設計図案を生み出す「ジェネレーティブデザイン」や、ITとOT(制御技術)をAIが融合させ工場全体の無人化を推進するソリューションも登場。これはインダストリー4.0とは一線を画す進化であり、人間と機械が協働する新たな生産体制への移行を示唆しています。

サプライチェーンの分断を防ぐ「連携」と「自律化」とは

サプライチェーンの分断リスクは、もはや一工場の努力だけで防げるものではありません。ここで鍵となるのが、スマートファクトリーが実現する「連携」と「自律化」という二つの概念です。まず「連携」とは、工場内のIT(情報技術)とOT(制御技術)の融合に留まらず、サプライヤーから顧客まで、チェーン全体のデータを繋ぐことを指します。これにより、需要変動や部材の供給状況といった外部環境の変化をリアルタイムに把握することが可能になります。そして「自律化」は、連携によって得た膨大なデータをAIエージェントが解析し、人間の介在を最小限に抑えながら生産計画や在庫管理を自動で最適化する動きです。需要予測に基づき生産ラインを調整し、必要な部材を自ら発注するといった動きは、まさにこの自律化の成果と言えるでしょう。このようなAIによるSCM最適化の鍵とは、個々の工場が自己最適化しながらも全体としてしなやかに繋がる、強靭な供給網を構築することに他なりません。

自動化の先へ!データで自己最適化する工場の最新機能

スマートファクトリーは、単なる自動化の段階を越え、データに基づき工場自体が自己最適化する「自律性」のフェーズへと突入しています。2026年現在、その中核を担うのがAIエージェントです。需要予測から生産計画の調整、設備の予知保全までをAIが自律的に判断・実行し、人間の介在を最小限に抑えます。また、仮想空間に工場を再現するデジタルツインも、未来予測や問題の事前対策を行う「2.0」へと進化。さらに、インダストリー4.0とはで目指された効率性に加え、人間と機械の協働を重視する「インダストリー5.0」の概念も具体化しつつあります。これらの最新機能は、変化に強い持続可能な生産体制の実現を加速させています。

なぜ今スマートファクトリーが経営戦略の核となるのか?

かつて工場の「自動化」や「効率化」の代名詞だったスマートファクトリーは、今やその役割を大きく変え、企業の未来を左右する経営戦略の核へと進化しています。2026年現在、AIが自律的に生産を最適化する「AIエージェント」や、生成AIが設計を担う段階に突入し、もはや単なるコスト削減の手段ではありません。深刻化する人手不足や複雑なサプライチェーンといった課題を乗り越え、企業が持続的に成長するためには、なぜスマートファクトリーが不可欠なのでしょうか。その本質的な理由を解き明かします。

単なる自動化は古い?AIが自律的に最適化する工場へ

スマートファクトリーと聞くと、ロボットによる単純作業の「自動化」を想像するかもしれません。しかし、2026年現在の最前線は、その概念を大きく超えています。目指すのは、単なる自動化の先にある「自律的な最適化」です。AI自身が需要を予測して生産ラインを調整したり、設備の異常を予知してメンテナンスを自ら手配する「AIエージェント」の導入が本格化。さらに、仮想空間で未来をシミュレーションし最適解を導く「デジタルツイン2.0」も進化しています。これは、工場全体がまるで一つの生命体のように、常に変化する状況へ自律的に対応していく姿と言えるでしょう。ドイツが提唱したインダストリー4.0とはの構想が、AIの進化によって現実のものとなりつつあるのです。

物理的制約から解放!ソフトウェア主導の柔軟な生産体制

市場の需要が多様化・短サイクル化する現代において、固定的な生産ラインは大きな足枷となり得ます。この物理的な制約から製造業を解放するのが、ソフトウェア・デファインド・ファクトリー(SDF)という新たな設計思想です。これは、設備などのハードウェアとそれを制御するソフトウェアを分離し、ソフトウェアの更新だけで生産プロセスを迅速かつ動的に再構成する考え方を指します。例えば、午前中は製品A、午後は需要が急増した製品Bを製造するといった切り替えが、物理的な設備変更なしに可能になるのです。これにより、多品種少量生産や個別カスタマイズにも俊敏に対応できる、真に柔軟な生産体制が実現します。このような変革は、スマートファクトリー構築はどこから始めるかという問いに対する、一つの答えと言えるでしょう。

持続可能性と強靭性。変化を勝ち抜く工場の新常識

スマートファクトリーが追求する価値は、単なる生産性の向上から大きくシフトしています。予測不能な変化が常態化した現代において、企業の存続を左右するのは持続可能性(サステナビリティ)と強靭性(レジリエンス)という二つの要素です。工場全体のエネルギー使用量をリアルタイムで最適化し、CO2排出量を管理する機能は、環境規制への対応とコスト削減を両立させます。また、需要の急変動に対してソフトウェアの変更だけで生産ラインを組み替える「ソフトウェア・デファインド化」は、サプライチェーンの混乱にも耐えうる柔軟な生産体制を構築します。これらは、製造業DXがなぜ今急務とされる本質であり、変化の時代を勝ち抜くための工場の新常識と言えるでしょう。

【2026年最新動向】AIエージェントとソフトウェア・デファインド化が拓く未来

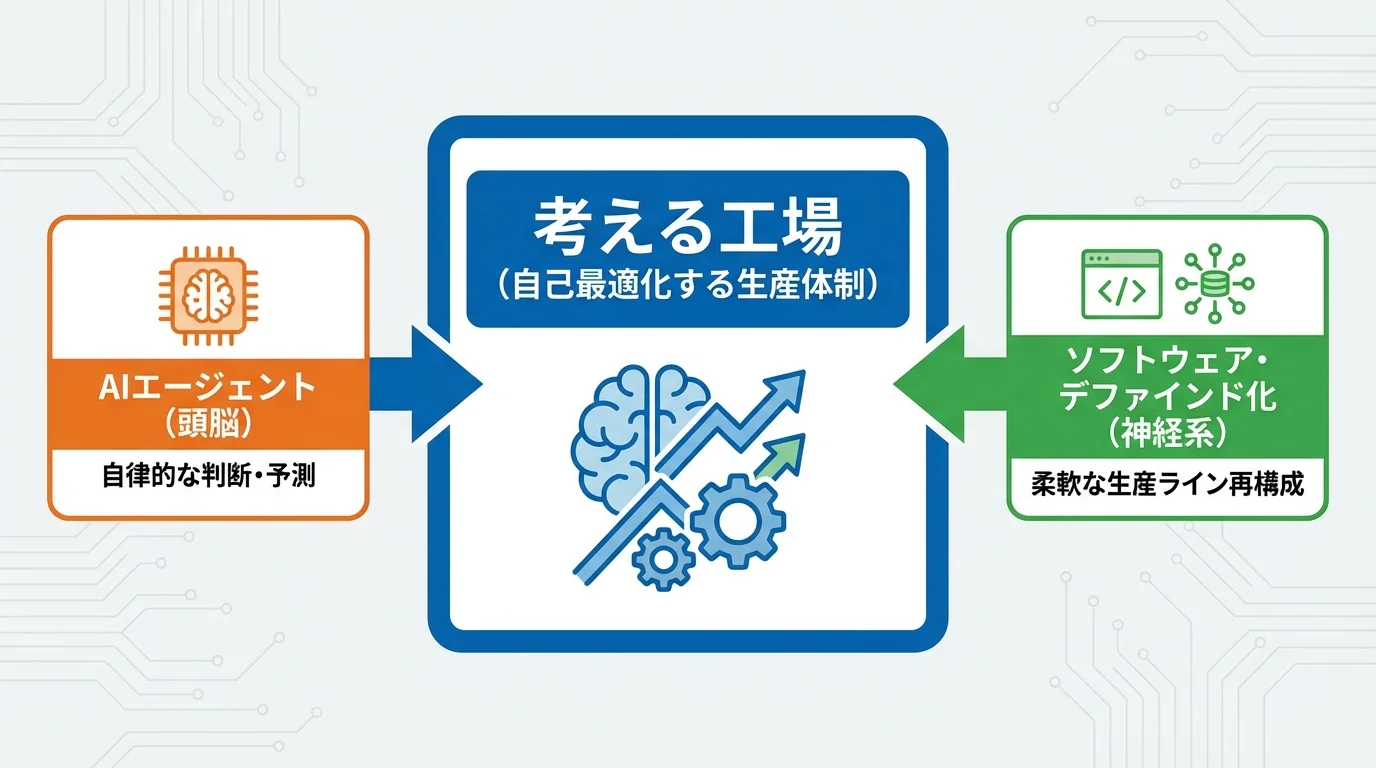

スマートファクトリーは、単なる自動化の時代を終え、新たな次元へと進化しています。2026年、その未来を読み解く鍵となるのが、自律的に判断し行動する「AIエージェント」と、生産ラインを自在に書き換える「ソフトウェア・デファインド化」です。AIが自ら生産計画を立て、ソフトウェアが需要に応じて設備を再構成する――。もはや工場は単なる機械の集合体ではなく、思考する生命体へと変貌を遂げようとしています。ここでは、この2つの潮流が製造業の常識をいかに覆すのか、その最前線を深掘りします。

人の手を離れ自律する工場へ、AIエージェントの衝撃

2026年のスマートファクトリーは、単なる自動化の先にある「自律化」の段階へと突入しました。その主役が、自ら状況を判断し行動するAIエージェントです。従来、人が担ってきた生産計画の立案や需要予測に基づくライン調整、さらには設備の異常を予知してメンテナンスを自ら手配するといった動きが現実のものとなっています。これは、工場が人間の指示を待つのではなく、自らの意思で最適解を導き出す存在へと変貌しつつあることを意味します。日本IBMが発表したITとOTをAIで融合させるソリューションのように、工場全体がひとつの知能として機能する未来は、インダストリー4.0とはが描いたビジョンの究極形と言えるでしょう。この衝撃は、製造業における人間の役割を根底から再定義する可能性を秘めています。

ハードの制約から解放!ソフトウェア・デファインド化の全貌

2026年のスマートファクトリーを語る上で欠かせないのが、ソフトウェア・デファインド化という設計思想です。これは、生産設備などの物理的なハードウェアと、それを制御するソフトウェアを完全に分離する考え方を指します。従来の工場では、特定の製品を作るために専用の機械やラインの組み換えが必要でしたが、このアプローチではソフトウェアを更新するだけで、同じ生産ラインで多種多様な製品を柔軟に製造できます。例えば、午前中は製品A、午後は製品Bといった切り替えが、設備の物理的な変更なしに可能になるのです。これは、ドイツが提唱する「インダストリー4.0とは」の概念をさらに推し進めるものであり、市場の需要変動に即応できる俊敏な生産体制を築くための鍵となります。

AIとソフトウェア主導で進化する「考える工場」の未来

2026年、スマートファクトリーは単なる自動化の段階を終え、AIとソフトウェアが中枢を担う「考える工場」へと進化しています。主役は、自律的に状況を判断し行動するAIエージェントです。リアルタイムの需要予測から生産計画を立案し、設備の異常を予知してメンテナンスを自ら手配するなど、人間の介在を最小限に抑えた工場運営が現実のものとなりつつあります。さらに、物理設備と制御を分離する「ソフトウェア・デファインド」の思想が浸透。これにより、ソフトウェアの変更だけで生産ラインを迅速に再構成でき、市場の需要変動へ柔軟に対応可能です。これは、従来のインダストリー4.0とはが目指した効率化の先にある、工場自身が自己最適化する未来の姿と言えるでしょう。

「自律型工場」への移行は加速するのか?専門家が語る今後の展望

スマートファクトリーは、単なる自動化やデータ収集の段階を超え、新たな次元へと突入しています。AIエージェントが自律的に生産計画を調整し、デジタルツインが未来をシミュレーションするなど、工場自身が判断し最適化を行う「自律型工場」の姿が現実味を帯びてきました。果たして、この未来への移行はどこまで加速するのか。本章では専門家の見解を基に、その実現可能性と今後のロードマップを深く掘り下げます。

AIが自ら判断。AIエージェントが拓く自律的工場の未来

スマートファクトリーは、AIが自ら判断し行動する「AIエージェント」の本格導入により、新たな次元へと進化しています。これは、インダストリー4.0とはで目指されたデータ連携の先にある、真の自律型工場の姿です。例えば、AIが需要をリアルタイムで予測し生産計画を自動で調整したり、設備の異常を予知してメンテナンスを自ら手配したりする動きが現実のものとなっています。日本IBMが発表したITとOTをAIで融合するソリューションのように、工場全体の最適化が加速。新潟県の津南醸造では、小規模ながらAIエージェントが海外市場の情報を24時間自動収集するなど、企業の規模を問わず導入が進んでおり、人間の介在を最小限にした未来の工場運営が現実味を帯びてきました。

設備とソフトを分離!SDFが実現する柔軟な生産体制

スマートファクトリーの進化は、生産体制のあり方そのものを変革する新たなフェーズへと突入しています。その象徴的な潮流が、ソフトウェア・デファインド・ファクトリー(SDF)という設計思想です。これは、従来一体であった物理的な生産設備(ハードウェア)と、それを制御するソフトウェアを分離する考え方です。この分離によって、市場の需要変動や顧客ニーズの変化に対し、ハードウェアの物理的な変更を伴わずに、ソフトウェアの更新だけで生産プロセスを迅速かつ動的に再構成することが可能になります。例えば、午前中は製品Aを、午後は急な需要増に対応して製品Bを製造するといった切り替えが、ソフトウェアの操作一つで実現できるのです。この柔軟性は、インダストリー4.0とはで描かれた理想を具現化し、多品種少量生産や個別カスタマイズへの対応力を飛躍的に高める鍵となるでしょう。

自律と連携がキーワード。専門家が予測する工場の未来

専門家が描く工場の未来は、「自律」と「連携」という二つのキーワードに集約されます。これは、単に機械が自動で動く段階を超え、工場自体がAIエージェントによって意思決定を行う「自己最適化」のフェーズを意味します。例えば、AIが需要を予測して生産計画を自律的に変更したり、生成AIが最適な製品設計を自動で生み出したりする動きが現実のものとなりつつあります。さらに、デジタルツイン上で現実と仮想の工場がリアルタイムに連携し、ITとOT(制御技術)の垣根をAIが取り払うことで、工場内だけでなくサプライチェーン全体がシームレスに繋がります。こうした高度な連携は、AIによるSCM最適化の鍵とはの実現に不可欠です。これらは、従来のインダストリー4.0とはの概念を発展させ、人間がより創造的な役割を担う未来を示唆しています。

未来の工場へ:スマートファクトリー導入を成功に導くための戦略的ステップ

AIエージェントが自律的に生産計画を立て、デジタルツインが未来を予測する。スマートファクトリーが描く未来は魅力的ですが、その実現には明確な羅針盤が必要です。「どこから手をつければいいのか」「どうすれば失敗しないのか」という疑問は尽きません。成功の鍵は、技術の導入そのものではなく、自社の課題解決に直結した戦略的なアプローチにあります。本章では、構想から実行、そして改善に至るまで、未来の工場を実現するための実践的なステップを解き明かします。

2026年の新常識!AIエージェントが導く自律型工場

2026年、スマートファクトリーの概念は新たな次元に突入しました。単なる自動化やデータ分析の段階は終わり、工場自身が意思決定を行う「自律型工場」が現実のものとなっています。その主役は、自ら考え、行動するAIエージェントです。リアルタイムの需要予測から生産計画を自動立案し、設備の異常を予知してメンテナンスを自ら手配するなど、人間の介在を最小限に抑えた最適化を実現します。これは、IT(情報技術)とOT(制御技術)をAIが統合し、工場全体を有機的に連携させることで可能になりました。AIエージェントの導入は、スマートファクトリー構築はどこから始めるかという議論において、最終目標として明確に意識すべき新常識と言えるでしょう。

生産ラインを再定義するソフトウェア・デファインド化の衝撃

スマートファクトリーの進化は、ついに生産ラインの物理的な制約からの解放へと向かっています。その核となるのが「ソフトウェア・デファインド・ファクトリー(SDF)」という設計思想です。これは、生産設備(ハードウェア)とそれを制御するソフトウェアを分離し、ソフトウェアの変更だけで生産プロセスを迅速に再構成するアプローチです。このソフトウェア・デファインド化により、例えば午前中は製品Aを、午後は製品Bを製造するといった切り替えが、設備の物理的な変更なしに可能になります。市場の需要変動に応じて生産内容を柔軟に変えられるこの仕組みは、まさに生産ラインの革命と言えるでしょう。この考え方は、インダストリー4.0とは何かという問いの先にある、製造業の未来そのものを示唆しています。

データ連携で加速する、持続可能なものづくりの未来とは?

スマートファクトリーにおけるデータ連携は、単なる生産効率化の枠を超え、持続可能性(サステナビリティ)という新たな価値を創出する原動力です。例えば、工場内のIT(情報技術)とOT(制御技術)のデータをAIが統合し、エネルギー消費をリアルタイムで最適化する動きが加速しています。これにより、製品ごとのCO2排出量を管理・削減することが可能になります。さらに、デジタルツイン上で生産ラインを事前検証すれば、物理的な試作を減らし資源の無駄を抑制できます。こうした環境配慮に加え、熟練者の技をデータ化し継承する取り組みは、人に焦点を当てた「インダストリー4.0とは」の次のステージを示唆しています。このように、工場内外のデータ連携こそが、環境負荷の低減と企業の継続的成長を両立させる、未来のものづくりの鍵となるのです。

スマートファクトリーの限界と批判的視点:技術導入の前に知るべきリスク

AIエージェントが自律的に工場を動かし、生成AIが設計を革新する。スマートファクトリーの未来は、まるで万能であるかのように語られがちだ。しかし、その輝かしいビジョンの裏で、高額な投資や深刻な人材不足、サイバーセキュリティといった根深い課題は解決されたのだろうか。このセクションでは、そうした楽観論に一石を投じ、技術導入の前に直視すべき限界とリスクを、批判的な視点から冷静に検証していく。

AIへの過信は禁物?自律化に潜むシステムの脆弱性

AIエージェントが工場を自律的に運営する未来は、バラ色に語られがちだが、その実態は諸刃の剣だ。人間の介在を最小化するということは、制御不能なリスクをシステムに丸投げすることに他ならない。ITとOTの融合は効率化の美名のもと、工場の心臓部をサイバー攻撃の脅威に晒す。ひとたび侵入されれば、生産停止どころか物理的な破壊さえ現実味を帯びる。さらに深刻なのは、AI自身の不確実性だ。高度なAIの判断プロセスはブラックボックス化し、予期せぬ誤作動や非効率な最適化を招いた際、原因の特定すら困難を極める。「止まらない工場」を目指したはずが、AIという巨大な単一障害点(Single Point of Failure)を抱え込み、一度のダウンで全てが麻痺する脆さを内包しているのが現実だ。

技術進化の影で深刻化する高度デジタル人材不足の壁

2026年、AIエージェントが工場を自律的に動かし、生成AIが設計を担うという華々しい未来が喧伝されている。しかし、その裏側で高度デジタル人材の絶望的な不足という、より深刻な現実から目を背けてはいないか。ITとOTの融合やデジタルツインを真に運用できる人材は、一体どこにいるというのだろう。結局、高価な最新システムを導入しても、それを使いこなせず「宝の持ち腐れ」になるのが関の山だ。人材育成という地道な投資を怠り、技術という名の幻想に踊らされるだけでは、スマートファクトリーは高価な廃墟と化すだろう。

専門家が語る未来予測は楽観的すぎるという指摘

専門家たちが描くAIエージェントやデジタルツインによる「自律型工場」の未来図は、あまりに都合の良い部分だけを切り取った絵空事に過ぎない。最新技術が喧伝される一方で、高額な投資に見合う効果を予測できず、導入に踏み切れない企業が大多数だという現実を無視している。「インダストリー5.0」といった聞こえの良い言葉の裏では、現場の従業員に困難なスキルシフトを強いることになる。何より、工場全体がネットワークに繋がることで、生産停止に直結するサイバーセキュリティのリスクは飛躍的に増大する。技術的な可能性ばかりを語る楽観論は、こうした足元の課題を軽視した危険な幻想と言わざるを得ない。

まとめ:スマートファクトリーが製造業の未来を左右する本質とは

スマートファクトリーの本質は、単なる工場の自動化や効率化ではありません。それは、データとAIを駆使し、人手不足やサプライチェーンの脆弱性といった深刻な課題を乗り越え、持続的な競争優位性を築くための経営戦略そのものです。AIエージェントやソフトウェア・デファインド化の波が押し寄せる中、目指すべきは変化に即応できる「自律的でしなやかな生産体制」の構築に他なりません。

技術の進化は、もはや待ったなしの状況です。貴社はこの変革の波をどう乗りこなし、未来の製造業をリードしていくのでしょうか。その第一歩は、技術の導入ではなく、自社の課題を正確に把握し、AI活用の可能性を見極めることから始まります。

【製造業様向け】現場での「AI外観検査・予知保全 適用可能性診断」を無料で実施!

実際の製品サンプルや設備データをお預かりし、AIでどの程度の精度が出るかを無料で検証。ものづくり補助金の活用シミュレーションも提供します。